Fabrikant van werktuigen en aanbouwdelen kiest voor CNC-gestuurde brandsnijmachine

Bij Hekamp Werktuigen & Aanbouwdelen in Kootwijkerbroek speelt een fors bemeten vlakbed snij-installatie een sleutelrol in de productie. Toen bleek dat cruciale componenten van de bestaande brandsnijmachine niet meer leverbaar waren, moest er een belangrijke keuze worden gemaakt om het uitvalrisico te minimaliseren: retrofitten/reviseren of een nieuwe machine aanschaffen. Het werd het laatste, waarbij Wouters Cutting & Welding uit Turnhout de opdracht kreeg om met een op maat gesneden oplossing te komen.

Henk Kampert was na het afronden van zijn technische opleiding al in 1962 actief met plaatbewerking en het uitvoeren van laswerkzaamheden. In 1969 mondde dat uit in de oprichting van Hekamp, welk avontuur hij samen met zijn broer Evert aanging. Eerst waren de werkzaamheden vooral ambachtelijk, maar in de loop der jaren deden steeds meer nieuwe technieken hun intrede. “Vooral de laatste decennia hebben we de nodige technologische slagen gemaakt”, vertelt Kampert. “Op een gegeven moment ga je met een CAD-systeem ontwerpen en ga je CNC-snijden op een grote brandsnijmachine. Dan doemt uiteraard ook het fenomeen ‘nesting’ op om het maximale rendement uit platen te halen. Daarvoor gebruiken we speciale software. Ook maken we al jaren gebruik van robotlassen.”

Focus op landbouw

“Aanvankelijk waren we vrij breed bezig”, vervolgt Kampert. “Naast onderdelen voor landbouwmachines deden we ook constructiewerk voor loodsen waarvoor we onder andere spanten en balken produceerden. Veel aannemers wisten ons wel te vinden. Maar gaandeweg kwam de focus vooral op landbouw te liggen. Vandaag de dag produceren we met een workforce van circa tien mensen diverse werktuigen en aanbouwdelen voor wielladers, verreikers, kippers, tractoren en heftrucks. Ook maken we klemmen. Het meeste wordt op bestelling gemaakt waarbij we op basis van onze uitgebreide ervaring perfect maatwerk leveren. Alles wordt van A tot Z in eigen huis geproduceerd waarbij CNC-snijden en (robot)lassen hoofdrollen vervullen.”

Nieuwe brandsnijmachine

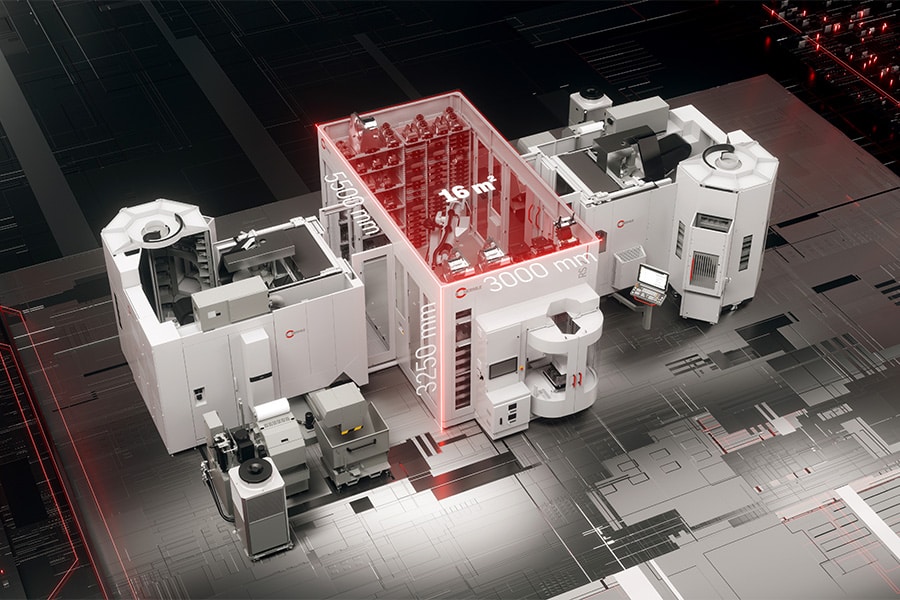

Hekamp is al vele jaren klant van Wouters Cutting & Welding (WCW), die ook de vorige brandsnijmachine leverde. “Op een gegeven moment is een machine aan het einde van haar servicebare levensduur”, vertelt Robert Schildermans, bij WCW verantwoordelijk voor de verkoop in Nederland. “Die zou je wellicht kunnen reviseren, maar dan blijf je steken in verouderde technologie. Mede daarom koos Hekamp voor een nieuwe state-of-the-art brandsnijmachine. Gezien de wensen en eisen hebben wij een MicroStep MG-machine geadviseerd.”

De MicroStep MG is een zeer snelle en precieze CNC-gestuurde brandsnijmachine. Het machineframe is modulair opgebouwd en de machine zelf is een portaaluitvoering met dubbelzijdige aandrijving. Het portaal is solide geconstrueerd en rust op, separaat van de tafel opgestelde, lineaire geleidingen. Door de robuustheid van de constructie is de MG-machine niet alleen geschikt voor brandsnijden maar kan men er ook mee boren, tappen of buizen en keteldeksels mee snijden. Die flexibiliteit maakt de machine op meerdere terreinen rendabel inzetbaar. De besturing is gebaseerd op Windows 11 en uiterst gebruiksvriendelijk.

Vier platen tegelijk

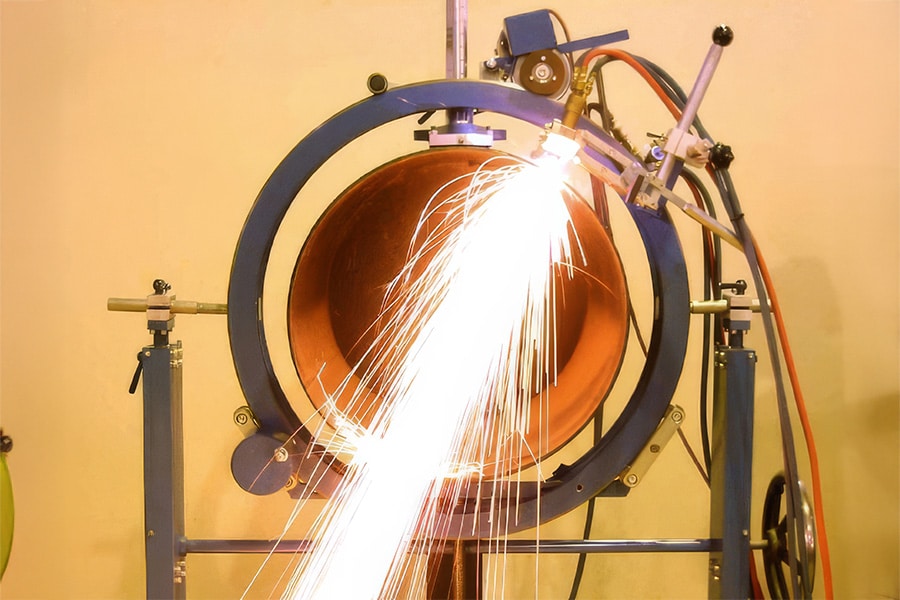

“We programmeren de machine vanuit het CAD-systeem”, zegt Kampert erover. “We snijden geregeld platen met een dikte van 80 mm, maar ook dunnere platen. Tot zo’n 25 mm gebeurt het snijden met plasma, boven die dikte gebruiken we autogeen. Dankzij het grote formaat van de tafel kunnen we er vier platen van 6 x 2 meter op leggen. Met het nesting programma kunnen we het materiaal zo efficiënt mogelijk indelen zodat we zo weinig mogelijk afval hebben. Doordat we vier platen op de snijtafel kwijt kunnen, kunnen we de snijmachine ook onbemand laten produceren. Behalve dan als we autogeen snijden, want dan kiezen we ervoor om altijd een operator in de buurt te hebben. Dat we voor een machine van WCW hebben gekozen is overigens geen toeval. We kennen elkaar al jaren. Ze zorgen voor een goede training van de operators en zijn altijd bereikbaar voor vragen. Het resultaat is dat we met de nieuwe MicroStep MG-machine sneller en nauwkeuriger kunnen werken dan met de oude machine en dat er minder nabewerkingen nodig zijn. Winst op alle fronten dus.”

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Wouters Cutting & Welding.

Contact opnemen

Contact opnemen