18,000 trailers per year thanks to deployment of welding robots

The Polish company Wielton S.A. is one of the three largest manufacturers of semi-trailers, trailers and bodies in Europe. Rapid growth through acquisitions necessitated a capacity doubling of the production line for sidewall and bottom plates. Valk Welding, which has automated welding production since 2004 with the supply of sixteen welding robot systems, was commissioned to split the existing 45 m production line into two smaller identical lines. The deployment of the Arc-Eye welding seam tracking system plays a crucial role in this.

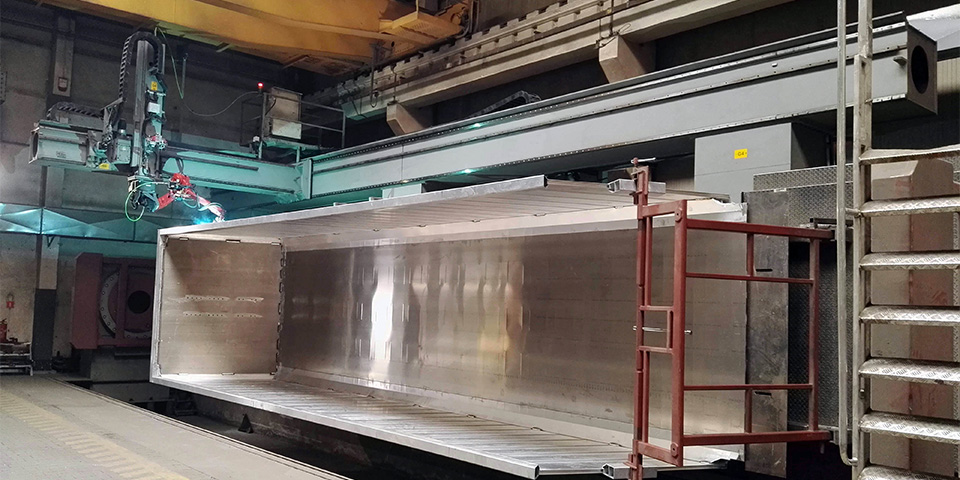

Until before 2004, Wielton produced 2,000 to 3,000 trailers/products per year, without the use of robotics. Based on an increasing demand for their trailers, Wielton wanted to double production, in part by using welding robots. In 2004, Valk Welding delivered the first welding robot systems for this purpose. In the period that followed, another sixteen welding robot systems and several licenses for the offline programming system DTPS followed. Wielton uses the welding robot systems for welding all possible components, from smaller subassemblies to complete chassis frames. Most impressive is the 45 m long installation supplied by Valk Welding in 2005 that welds sidewall and bottom plates, followed by a 17 m long XYZ system, where complete loading and tipping buckets are welded in a special jig on a 10-ton manipulator. The line is called W5 line at Wielton. Says Mariusz Skupinski, manager of the robot programming department, "Wielton was way ahead of the curve with that concept at the time, realizing a substantial increase in capacity." It now produces 18,000 products a year, which means that production has increased by a factor of six over the past 15 years.

Upgrading the W5 line

Rapid growth necessitated production doubling of sidewall and bottom plates in 2017. After a thorough investigation lasting several months, it was decided to split the 45 m long system into two identical 27 m installations, and to equip one of them with two new welding robots. In addition, Valk Welding was also asked to perform the upgrading of the existing 17 m long installation for welding complete loading and tipping buckets.

Supplier comparison

Based on an evaluation of competitors' capabilities compared to the technology offered by Valk Welding, the Valk Welding solution was again chosen. Skupinski: "The acquisition of the other companies, where other welding robot systems had been installed, gave us a good opportunity to also compare the technology, efficiency, process reliability and programming methods of other welding robot manufacturers. After an intensive evaluation of different methods and practical experience with the installations of other suppliers, we decided to continue our cooperation with Valk Welding as a preferred supplier. We were convinced from the beginning, the project in this scope, with Valk Welding will come to a successful conclusion." The upgrade was completed last year from Valk Welding's Czech facility.

Weld seam tracking for aluminum parts

The goal with the split into two identical lines was to double the capacity of the W5 line on the same floor space. "At the end of this year, we expect to reach our goal. One of the key points in this, is the deployment of the Arc-Eye laser sensor for weld seam tracking. Especially when welding aluminum parts, we previously experienced problems with accuracy and weld quality." The Arc-Eye weld seam tracking system, developed by Valk Welding, is a complete solution based on a proprietary laser camera solution that tracks the position of the weld seam in real time during welding. The Arc-Eye laser sensor creates a low-reflection 3D image of the weld seam with a single scan, without adversely affecting reflections from the aluminum. "Using this laser sensor has greatly increased both accuracy and weld quality. Our experience with the DTPS offline programming software also made it possible to start up the upgraded line in the shortest possible time," Skupinski continued.