Kennis bij machinebouwers én de ontbraammachine neemt toe

Waar ontbramen vroeger vooral een handmatig ‘karweitje’ was, is dit inmiddels uitgegroeid tot een serieuze en machinale stap van het productieproces waarin metalen worden bewerkt. Om het voor de gebruiker zo eenvoudig mogelijk te maken, wordt steeds meer intelligentie geïntegreerd in de machine die ondersteunt bij het maken van de juiste keuzes. Wie er slim mee omgaat, profiteert van een eindresultaat zonder scherpe kantjes.

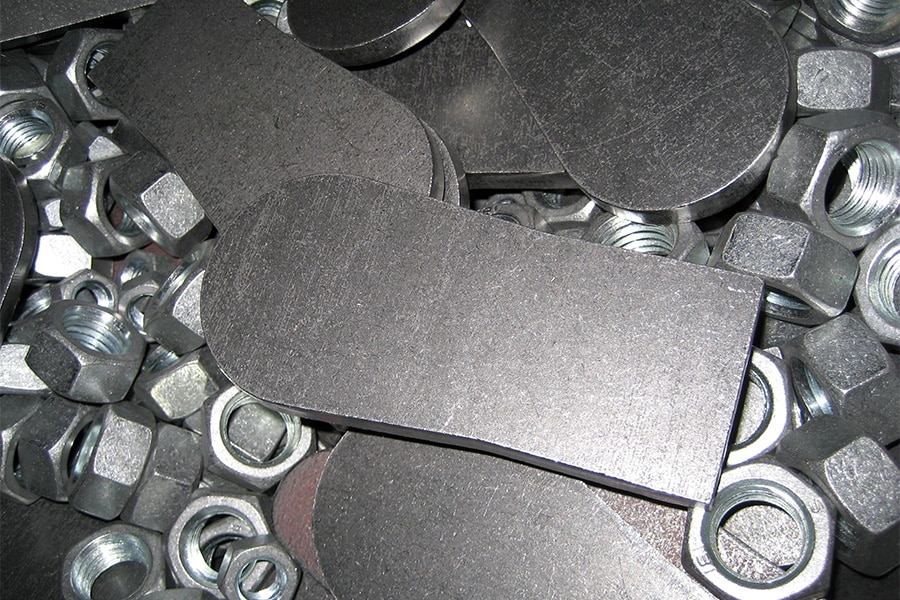

Het machinaal en automatisch bewerken van metaal gaat vrijwel altijd gepaard met braamvorming. Zowel bij koude als warme bewerkingen. Bij de laatste vorm is er nog een extra uitdaging omdat er door de hitte plaatselijk veranderingen in het materiaal kunnen optreden waardoor het op de plek van de braam – die er ook nog eens aan vast kan smelten – lastiger is om het metaal verder te bewerken.

Gevaarlijk, lelijk en onpraktisch

De scherpe, rechtopstaande randen zijn om verschillende redenen ongewenst. Ten eerste is de kans groot dat medewerkers zich verwonden. Van machineoperator tot magazijnmedewerker en eindgebruiker. Daarbij zijn bramen esthetisch niet fraai en kunnen ook de functionaliteit van het eindproduct tenietdoen. Wanneer het bijvoorbeeld gaat om een onderdeel dat in- of opgeschroefd moet worden. Tot slot zijn bramen funest voor materiaal dat nog moet worden voorzien van een coating. Scherpe randen verstoren de vloei waardoor een ongelijkmatige laag ontstaat. Op de plek van de braam kan de coating zelfs onderbreken waardoor de kans op corrosie toeneemt. Juist omdat de oppervlaktekwaliteit zo belangrijk is bij coaten, wordt hier ook wel gesproken van ‘finishing’ in plaats van ontbramen.

Machinaal ontbramen

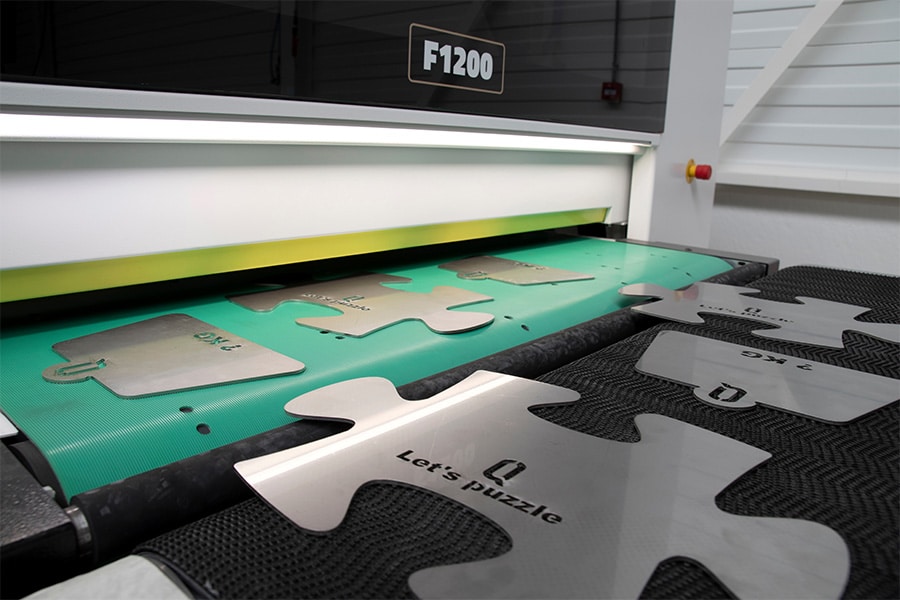

Voorheen werden bramen vooral handmatig verwijderd. Het was meer een tijds- en arbeidsintensief klusje dan een serieuze stap in het productieproces. Met de komst van ontbraam- of finishingmachines kwam hierin verandering. Niet alleen bespaart het bedrijven veel tijd en hiermee mensuren, maar tevens zorgen deze machines ervoor dat er met een constante – goede – kwaliteit wordt ontbraamd. Daarnaast zijn veel machines in staat meer producten gelijktijdig te ontbramen wat eveneens tijd bespaart. Uiteraard is het afhankelijk van de hoeveelheid producten die moeten worden ontbraamd, maar de praktijk leert dat de machines zich al relatief snel terugverdienen vanaf (kleine) serieproducties. Daarbij is het niet alleen het ontbramen zelf dat sneller en beter gebeurt, maar het betekent ook een verlaging van het risico dat een productielijn of fabriek stilvalt omdat er haperingen optreden bij het ontbramen.

Ontbraamtechnieken

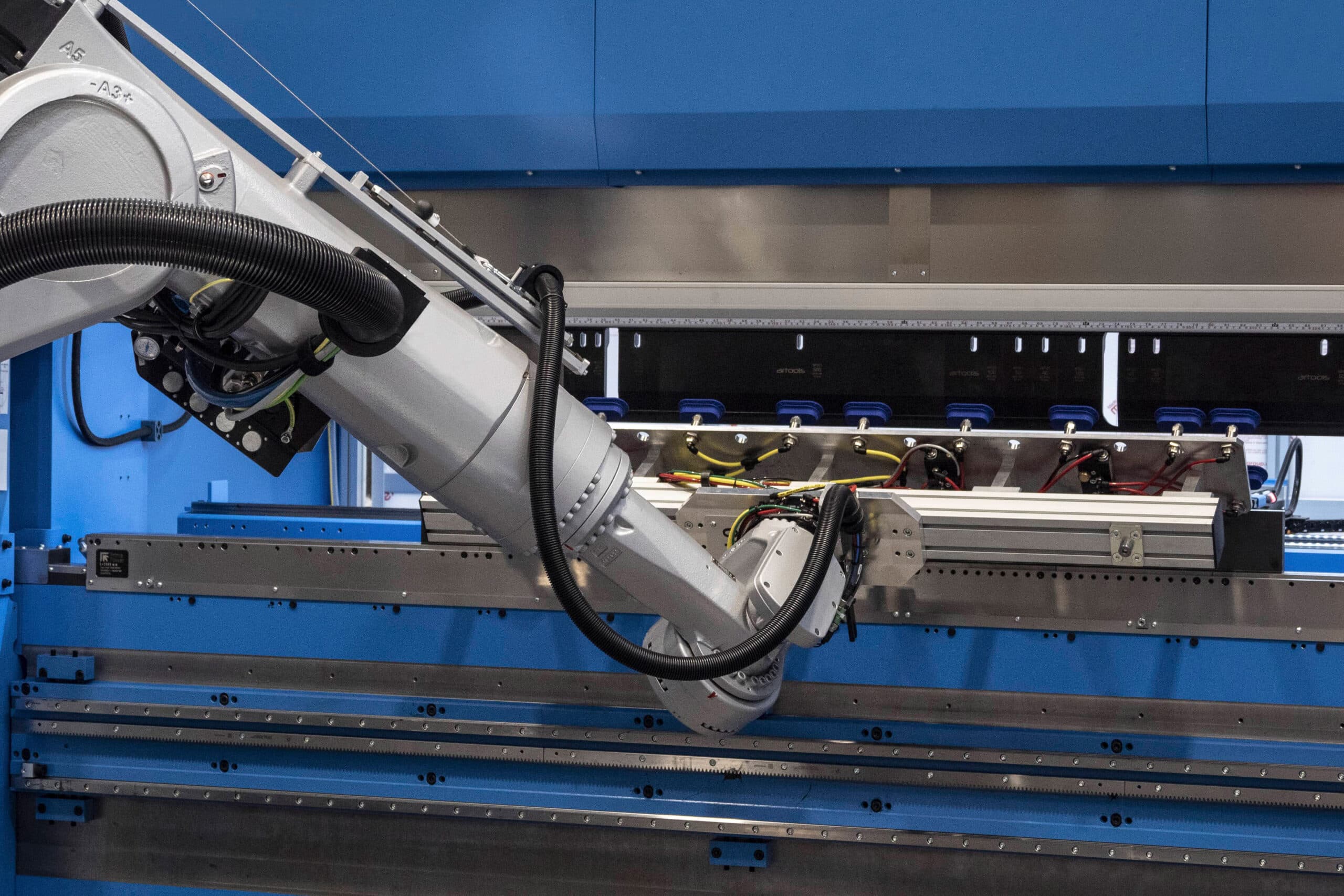

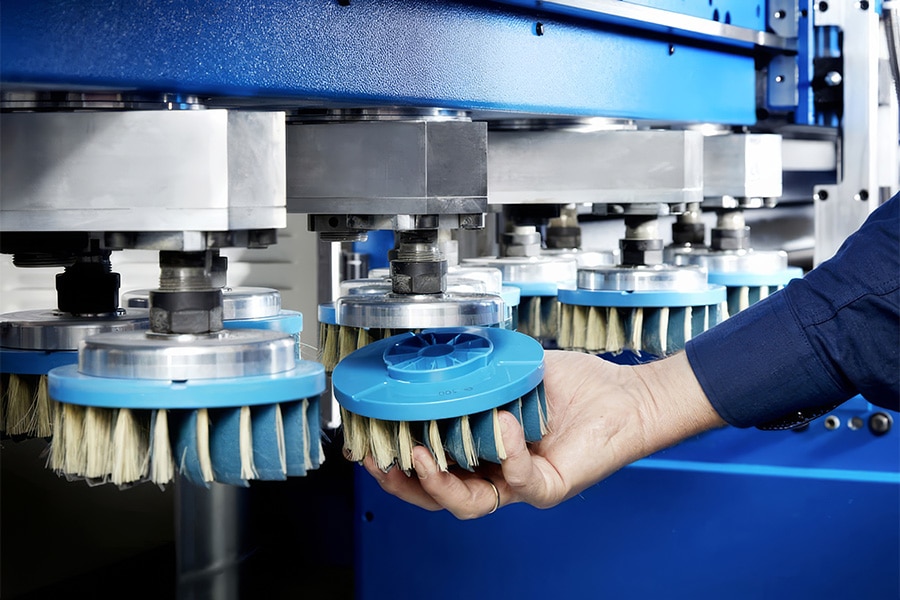

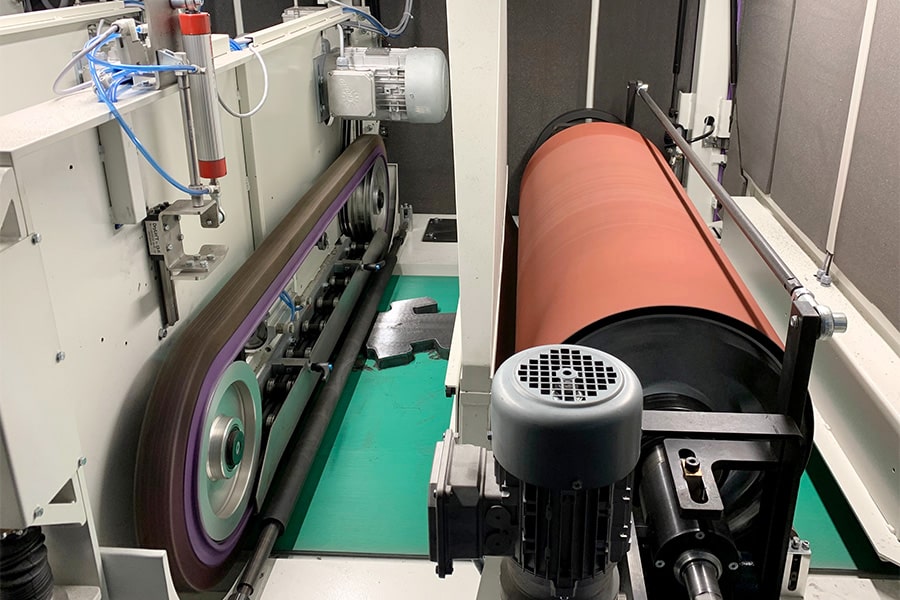

Het machinaal verwijderen van bramen kan plaatsvinden met elektrisch handgereedschap, maar gebeurt ook steeds vaker volautomatisch. In de meeste gevallen mechanisch maar ook elektrochemie, thermische energie (warmte) en cryogenica (zeer lage temperatuur) bieden mogelijkheden. Mechanisch ontbramen gebeurt over het algemeen door middel van schuurelementen of borstels (draaiend of translerend). Qua verbruiksgoederen bestaat de keuze uit coated materiaal, non-woven materiaal en een combinatie hiervan. Bij coated materiaal wordt de korrel aangebracht op een drager die op een band of schijf wordt bevestigd. Hiermee kan de eerste braam worden verwijderd maar wordt bijna altijd een – weliswaar kleinere – secundaire braam gecreëerd die ook moet worden verwijderd. Non-woven materiaal zoals Scotch-Brite heeft een ingebedde korrelvezel, waardoor het flexibel is en dus ook de vorm van het werkstuk beter kan volgen. Een combinatie van coated en bonded materiaal is mogelijk. in gecombineerde fijnslijpwielen. Deze hebben schuurlinnenlamellen én nylonvezellamellen die geïmpregneerd zijn met schuurkorrels.

Bürsten

Ook borstels kunnen vervaardigd zijn van diverse materialen voor verschillende soorten materialen en eindresultaten. Zo is gebruik te maken van metalen borstels in uiteenlopende breedtes en diameters maar ook een soort rubber pinnen op een as die de braam eraf ‘hameren’. Deze zogenaamde Hammerhead wordt onder meer gebruikt voor plasma gesneden delen. Welke verbruiksmiddel wordt toegepast, is grotendeels afhankelijk van het materiaal dat ontbraamd moet worden. Voor een zachtere legering valt de keuze op een fijner korreltype terwijl hardere materialen ‘agressiever’ worden aangepakt. RVS is typisch een materiaal waarvoor aluminiumoxide wordt gebruikt. Ook de bewerkingsmethode voorafgaand aan het ontbramen speelt een rol. Een laserbewerking geeft bijvoorbeeld een relatief harde braam in vergelijking met een stansbeweging. Bramen die ontstaan door plasma-machines zijn in de praktijk relatief groot.

Nat of droog?

Tot slot bestaat de keuze uit nat of droog ontbramen. Het nadeel van droog ontbramen is de relatief grote stofontwikkeling. Deze zal door middel van afzuiging moeten worden verwijderd en de gebruiker zal ook zijn machine regelmatig goed moeten reinigen. Zeker wanneer verschillende materialen worden bewerkt en het stof daarvan licht ontvlambaar is. Om deze stofontwikkeling te voorkomen wordt een natwerkende afzuiging toegepast. Daarbij wordt niet alleen stof maar ook het metaalafval – de braam – afgevoerd door de koelvloeistof. Als extra voordeel wordt het product hierdoor ook gereinigd waardoor vet materiaal – bijvoorbeeld als gevolg van een stansproces – de machine relatief schoon verlaat.

Succesvol ontbramen

Hoewel het gros van de machine (semi)automatisch werkt, is het nog altijd de machine-bediener die verantwoordelijk is voor het eindresultaat. In de huidige generatie machines wordt hij hierin ondersteund door wizards die hem middels verschillende vragen leiden naar de juiste instellingen. De volgende uitdaging hierin is om de operator te motiveren ook deze adviezen over te nemen en te overleggen wanneer hij hiervan wil afwijken.