Schleifen mit dem Roboter

Cibo bläst nächstes Jahr stolze 75 Kerzen aus. Eine einmalige Gelegenheit, sich auf die Kern-DNA zu besinnen, die das Unternehmen bis zum heutigen Tag trägt und leitet. Obwohl "Stillstand" nicht wirklich Teil des Vokabulars von Cibo ist. So hat sich das Unternehmen erst kürzlich entschlossen, eine völlig neue Abteilung zu gründen: Cibo Robotics soll bald der Maßstab für ein autonomes, vollständig robotisiertes und vor allem hochwertiges Schleifverfahren sein, das in der Branche seinesgleichen sucht. Wir sprachen mit Bart Strouven, dem Geschäftsführer von Cibo Robotics.

Die Notwendigkeit

Bart Strouven: "Wir stehen seit Jahren in sehr engem Kontakt mit den Endnutzern unserer Stalleinrichtungen. Und dort hören wir seit geraumer Zeit einige klare, aber sehr auffällige Trends. Insbesondere stellen immer mehr Unternehmen einen Rückgang der Prozesserfahrung beim Schleifen fest. Der Schleifspezialist wird still und leise zur weißen Amsel oder ist einfach nicht mehr zu finden."

Die Lösung

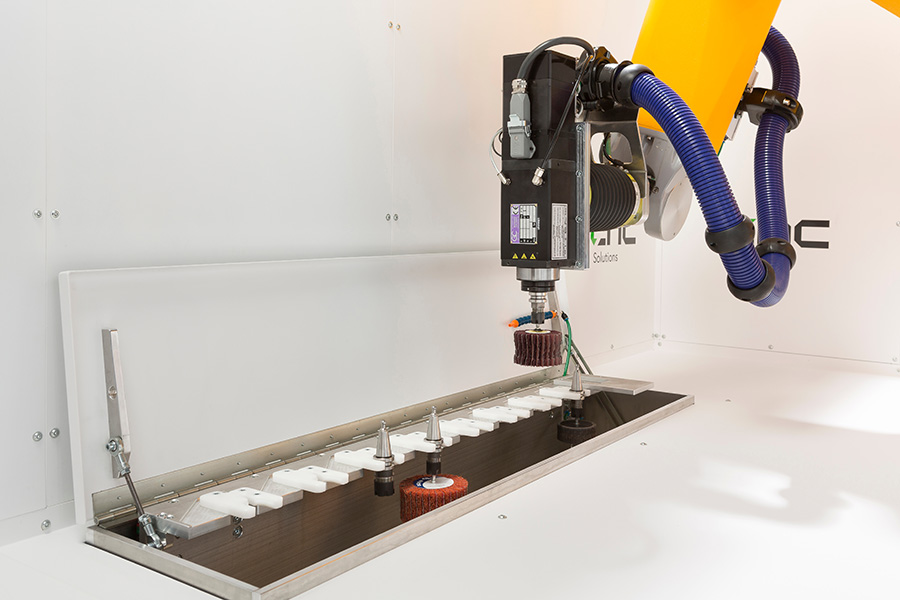

Dieses Problem veranlasste Cibo, über eine Lösung nachzudenken, woraufhin die Idee eines vollautomatischen Schleifroboters geboren wurde. Ein solcher Schleifroboter war bereits von CNC Solutions für einen Kunden entwickelt worden. CNC erkannte schnell, dass es schwierig war, damit auf dem Markt Fuß zu fassen, wenn man nicht über umfassende Anwendungskenntnisse im Bereich Schleifen verfügte. Bart Strouven: "Nachdem wir bei CNC eine eigene Schleifzelle gekauft hatten, beschlossen wir, eine Partnerschaft einzugehen, um dieses Konzept zu dem Produkt weiterzuentwickeln, das wir heute verkaufen."

In Zusammenarbeit mit der Firma CNC Solutions wurde schließlich die Planung und Realisierung durchgeführt. Das Know-how des Unternehmens sorgte für eine sehr erfahrene Herangehensweise, einschließlich der Verwendung von Kompensationsmodulen mit eigenem Steuersystem, die es ermöglichen, dass Hardware und Software in perfekter Harmonie zusammenarbeiten. Darüber hinaus steht jede Robotisierung per Definition für Wiederholbarkeit: jedes Mal wird ein perfektes und sofort wiederholbares Schleifergebnis erzielt, ohne dass das Werkstück während des Prozesses beschädigt wird.

Konkretisierung

Cibo kaufte zunächst eine eigene sechsachsige Maschine, um erste Schleiftests durchzuführen. Aus diesem Prüfstand entwickelte sich schließlich ein marktreifer Schleifroboter, der "Tool-in-Hand" arbeitet. Zu diesem Zweck arbeitet Cibo mit sechsachsigen Maschinen der STÄUBLI-Serien 160 und 200. Diese können Traglasten von 40 bzw. 100 kg bewältigen. Mit diesen Robotern sind die komplexesten Konfigurationen möglich, die jede Ecke oder Seite der Werkstücke erreichen. Positionell können im Prinzip alle Koordinaten erreicht werden, wobei in Ausnahmefällen der Drehtisch des Roboters als siebte Achse eingesetzt werden kann, da er synchron mit dem Roboter arbeiten kann. Natürlich kann der Roboter auch auf eine Schiene gestellt werden.

Es wurde ein Höchstmaß an Standardisierung angestrebt, wobei die Komponenten zwischen den Roboterzellen elegant austauschbar sind. Dadurch wird eine bessere Unterstützung für den Kunden erreicht. Die gesamte selbstentwickelte Hardware wiederum wurde ganz auf die spezifische Aufgabe hin konzipiert. Wichtige Beispiele sind die Kompensationseinheit und ein eigener Motor, der speziell für alle erforderlichen Geschwindigkeiten und Lasten ausgelegt ist. Damit entfallen die Lücken zwischen den einzelnen Prozessschritten, die eine Umschaltung erfordern. Auch nicht beim Wechsel vom Flach- zum Senkrechtschliff oder beim Wechsel auf eine andere Geschwindigkeit über die Übersetzung. Inzwischen wurden ein Dutzend Projekte von Cibo Robotics erfolgreich abgeschlossen.

Stärken, die den Unterschied machen

Bart Strouven: "Ein großer Vorteil jedes automatisierten Schleifprozesses ist, dass er das Maximum aus Ihrem Schleifmaterial herausholt. Das liegt an der maßgeschneiderten Parametrisierung, die je nach Schleifaufgabe und vor allem dem zu bearbeitenden Material immer das Optimum anstrebt."

Die Einstellung kann also eine Vielzahl von Parametern berücksichtigen - gleichzeitig. Nicht immer ist ein hoher Druck oder eine hohe Geschwindigkeit für gute Ergebnisse wünschenswert. Insbesondere Edelstahl erfordert maßgeschneiderte, niedrigere Drehzahlen, die eher bei 5.000-6.000 U/min liegen sollten als bei den 10.000 U/min, die wir bei Baustahl verwenden.

Ähnliches gilt für die Presskräfte, die ebenfalls ausreichend niedrig bleiben müssen. Der kontrollierte Einsatz von Schleifmitteln führt also auch zu messbaren Effizienzgewinnen.

Master-Slave-System

CNC Solutions hat ein sogenanntes Master-Slave-System entwickelt, das die notwendige Peripherie des Schleifprozesses steuert. Es besteht im Wesentlichen aus einer Master-Einheit, die permanent am Roboter aufgehängt bleibt. Darunter rasten die verschiedenen Einheiten, wie z.B. Winkelausstoß, gerader Ausstoß, Verlängerungen mit Getriebe usw., automatisch ein. Diese Alternative wurde ganz bewusst gewählt und ist viel billiger als der klassische Aufbau, bei dem man z. B. regelmäßig einen Motor austauschen muss.

Bart Strouven: "Unter den Verlängerungen kann man dann wieder die Scheiben wechseln, ohne das gesamte Werkzeug anfassen zu müssen. Der Werkzeugwechsler, in dem das Schleifmaterial montiert ist, funktioniert ein bisschen wie eine CNC-Dreh- oder Fräsmaschine. In diesem Fall mit einer Kegelaufnahmevorrichtung, die das Schleifmaterial enthält. Diese wiederum ist Teil eines Lagers, in dem die verschiedenen 'Sklaven' untergebracht sind. Zu diesem Lager hat der Bediener bei vollem Betrieb Zugang und kann Umrüstungen vornehmen, ohne dass der Roboter abgeschaltet werden muss. Das Lager ist außerdem völlig staubfrei.

Kunde als Basis

Bart Strouven: "Was wir dem Kunden letztendlich anbieten, ist immer das Ergebnis eines gründlichen Analyseprozesses, bei dem alle Variablen berücksichtigt werden. Das Ziel ist es, dem Kunden eine nachhaltige Lösung anzubieten, die bis zu 30 Jahre hält. Dazu tragen auch die STÄUBLI-Roboter bei, denn sie sind hermetisch abgedichtet und benötigen kaum Wartung. Zudem sind die Arme mit einem Überdruck versehen, der den Staub fernhält. Grundsätzlich sind alle Projekte von Cibo Robotics immer fallspezifisch und auf die Kundenbedürfnisse zugeschnitten. Bereits zu Beginn wird eine Abschätzung der Lebensdauer der jeweiligen Schleifmittel vorgenommen. Dank der Wiederholbarkeit des Prozesses und damit der stabilen Qualität lässt sich der Verbrauch sehr linear berechnen. Denn die Standardautonomie jedes Schleifmittels ist Cibo aus Erfahrung bekannt. Die Optimierung des Schleifprozesses erfolgt jedoch durch den Kunden selbst, der sofortige Korrekturen vornehmen kann, z.B. je nach Schweißqualität oder leicht verändertem Material."

Technologisch gesehen verlagert sich damit das Ausgangsproblem von der Erfahrung und dem Know-how bei Schleifprozessen auf die Konstruktion der Roboter und der automatisierten Schleifprozesse. Viele Projekte erweisen sich daher als eine schöne Herausforderung. Das Unternehmen kann jedoch auf sein mehr als sieben Jahrzehnte umfassendes Know-how zurückgreifen, so dass immer eine passende Lösung gefunden wird.