"Digitalisierung ist immer sinnvoll"

In einem produzierenden Unternehmen wird diese Digitalisierung schon seit Jahren vorangetrieben und Industrie 4.0 ist schon seit einiger Zeit ein Thema. Markus Horn, seit drei Jahren Geschäftsführer der Paul Horn GmbH, bestätigt in diesem Artikel, dass die Digitalisierung eine sehr wichtige Rolle in unserer Gesellschaft und Industrie spielt.

Bei dem Präzisionswerkzeughersteller spielt die Digitalisierung vor allem in Vertrieb, Marketing und Produktion eine Rolle. "Wir betrachten die sogenannte 'vernetzte' Produktion mittlerweile als Standard. Dazu kommen derzeit Kameras, Sensoren, die durchgängige Vernetzung aller 'cyber-physischen' Systeme, künstliche Intelligenz (KI) und maschinelles Lernen. Auch Automatisierungsmöglichkeiten, wie zum Beispiel Roboter, helfen uns bei der täglichen Arbeit", so Markus Horn. "Die Integration von Mensch und Maschine rückt immer enger zusammen. Der große Unterschied zu vor ein paar Jahren sind die etablierten und meiner Meinung nach wichtigen Standards, die uns bei der nachhaltigen Umsetzung der Digitalisierung helfen."

Durchbrechen der Automatisierungspyramide

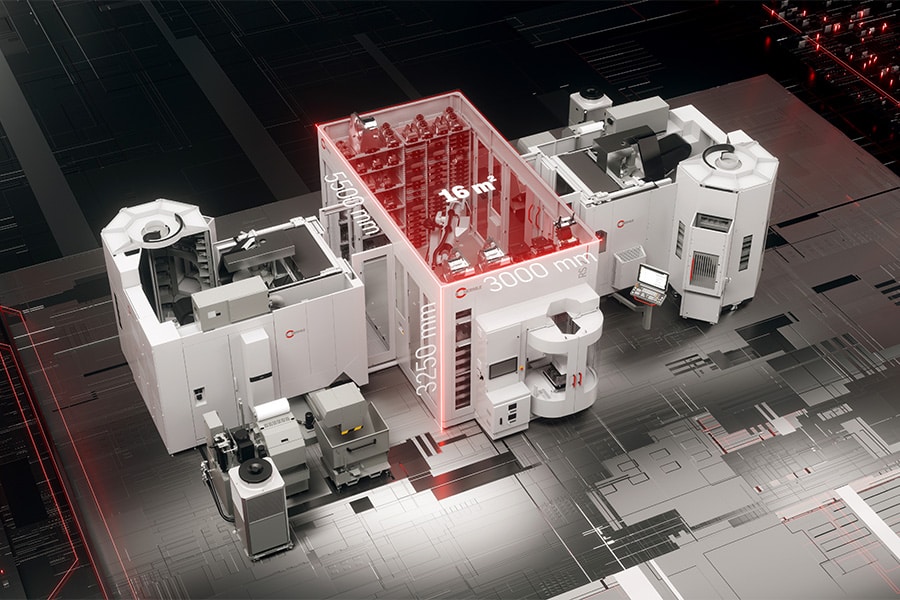

Das Fertigungsunternehmen hat seine Architektur geändert, die klassische Automatisierungspyramide durchbrochen und die Integration zwischen Geschäftsprozessen und Maschinenprozessen sowie auf SPS-Ebene sichergestellt. Sie nutzen nun eine serviceorientierte Architektur mit einer entsprechenden Prozessplattform als Manufacturing Service Bus. Dabei setzen sie auf den Standard OPC-UA, insbesondere auf den inzwischen immer häufiger verwendeten Standard UMATI. Der Informationsaustausch wird zudem durch standardisierte Datenformate wie GDX (Grinding Data eXchange) erheblich erleichtert. Für Retrofit und Fernwartung setzt das Unternehmen vor allem auf Open-Source-Lösungen. "Die Grenzen zwischen IT und Automatisierung verschwimmen zunehmend, gleichzeitig werden neue Technologien wie der 3D-Druck entwickelt. Früher gab es Grenzen in der Fertigung, aber heute kann fast alles, was sich der Mensch vorstellen kann, auch tatsächlich produziert werden", so der Geschäftsführer weiter. "Um diese enorme Vorstellungskraft zu kanalisieren und zu einem Produkt im Sinne von HORN zu entwickeln, nutzen wir unter anderem einen Produktkonfigurator. So können beispielsweise speziell angepasste Schneidplatten für die Drahtverwirbelung innerhalb von Minuten mit dem Konfigurator konstruiert werden. Das Ergebnis steht sofort über den Manufacturing Service Bus auf allen Ebenen der klassischen Automatisierungspyramide - vom ERP-System bis zum Sensor - zur Verfügung. Das spart Zeit, was wiederum zu einer schnelleren Auslieferung führt."

Digitale Zwillinge".

Der digitale Zwilling reduziert die Transaktionskosten. Er hilft bei der Werkzeugauswahl und -verwaltung, z.B. über HORN Tool Management, vereinfacht auch die Integration in CAM-Lösungen oder unterstützt die Prozessüberwachung. Dies ist nur möglich, wenn es für den Anwender lesbar ist, weshalb standardisierte, digitale Austauschformate von großer Bedeutung sind. "Wir sind Teil von GTDE (Graphical Tool Data Exchange), der Arbeitsgemeinschaft 'CAD-Datenaustausch' im VDMA. Der Austausch von Werkzeugzeichnungen über den GTDE-Server spart Zeit und Kosten. Außerdem sinkt die Fehlerquote", betont Horn. "Dafür ist auch die Norm ISO 13399 sehr wichtig. Für unsere Kunden ist der Server eine ideale Plattform für den Austausch von standardisierten Daten. ISO 13399 ist die Basis für einen guten digitalen Zwilling."

Piezo-Werkzeug-System (PTS)

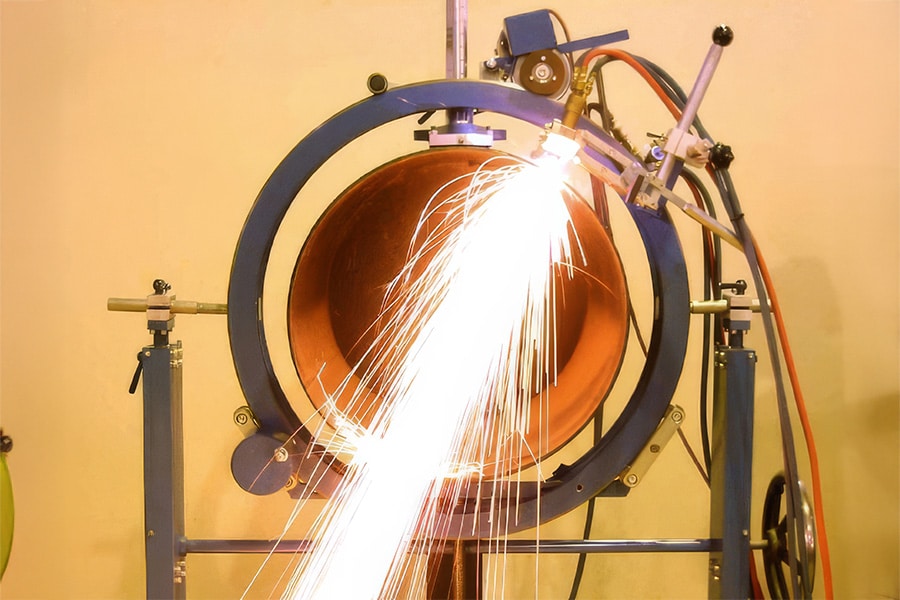

Wenn man bei HORN an Digitalisierung denkt, kommt man unweigerlich auf das PTS-System. Gemeinsam mit der Kistler-Gruppe, dem Weltmarktführer für dynamische Messtechnik zur Erfassung von Druck, Kraft, Drehmoment und Beschleunigung, hat das Unternehmen das Piezo-Tool-System entwickelt. "Dieses System besteht aus einem Kraftsensor, der in den Drehmeißel integriert wird und Informationen über den Zustand des Werkzeugs während der Bearbeitung liefert. Der Maschinenbediener kann so falsche Werkstoffe und Schneidstoffe oder auch einen Werkzeugbruch sofort erkennen", erklärt der Geschäftsführer. "Die Lösung eignet sich für ausgewählte Standard-Drehhalter aus unserem Programm. Eine Änderung an der CNC-Steuerung ist nicht notwendig. Sie kann auch maschinenunabhängig eingesetzt werden. Die Sensoren können schnell und problemlos ausgetauscht werden. Das PTS führt zu einer Senkung der Produktionskosten und zu einer Erhöhung der Produktionskapazitäten."

Die Zukunft

Der heutige Tag zeigt einmal mehr, wie wichtig die Digitalisierung für Gesellschaft und Wirtschaft ist. "Meiner Meinung nach wird sich die Digitalisierung dort weiter entwickeln, wo sie sinnvoll ist", so Horn abschließend. "Dabei werden Standards und Normen eine wichtige Rolle spielen. Für die Produktion bedeutet dies, dass nach der 'Vernetzung' nun die daraus resultierende Zusammenarbeit von Programmen und Systemen sowie die intelligente Bildverarbeitung im Vordergrund stehen."

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Hartmetall-Werkzeugfabrik Paul Horn GmbH.

Kontakt zu opnemen

Kontakt zu opnemen