Automatisiertes Schleifen und Polieren ist Teamarbeit

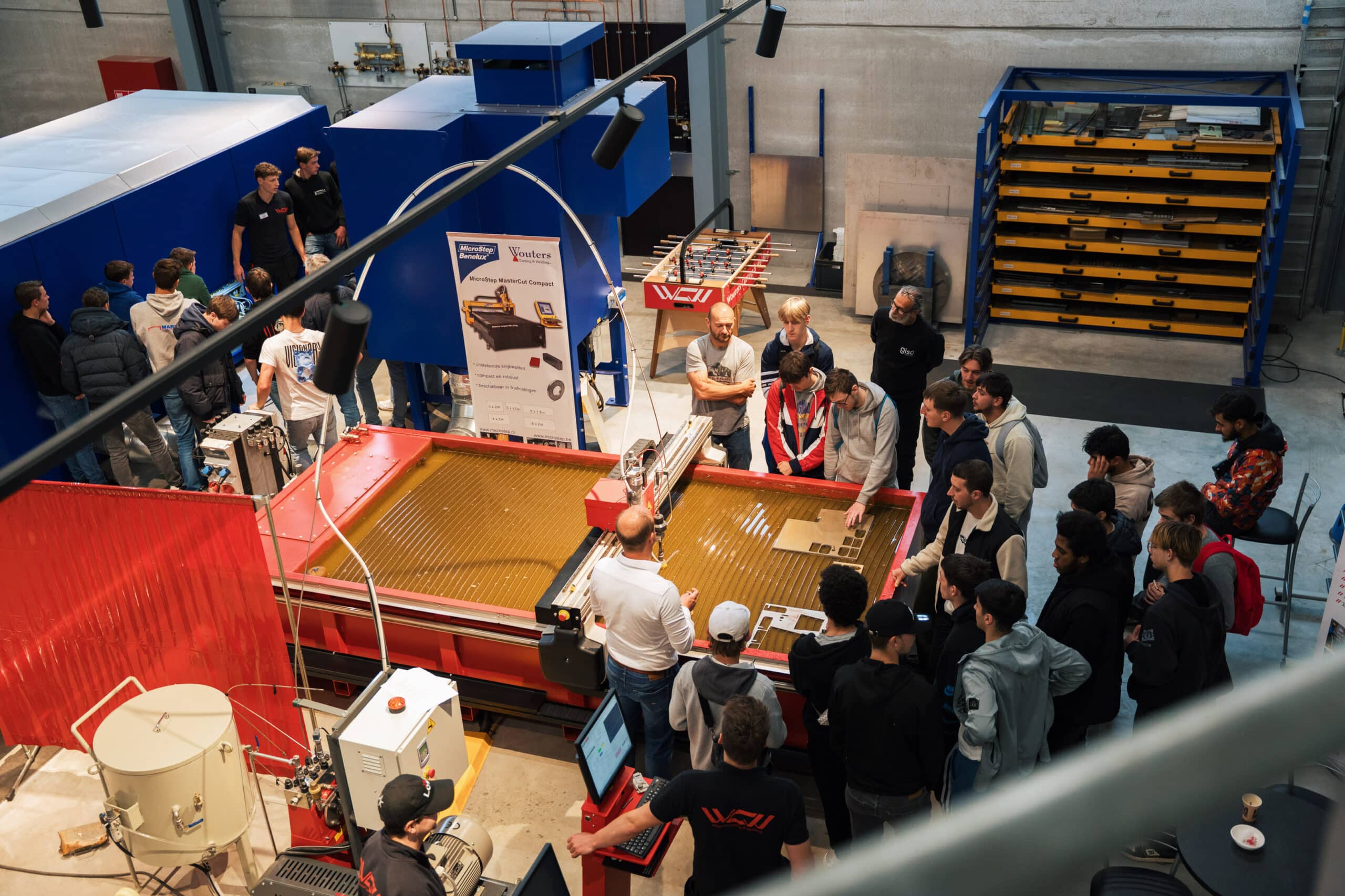

Die Automatisierung bietet Chancen, vor allem beim Schleifen und Polieren. Das wissen die Teilnehmer der Automatisierungsveranstaltung bei 3M in Neuss nur zu gut. Diese Initiative von Metaaltechniek, dem auf Schleifmittel und Schleifwerkzeuge spezialisierten Familiengroßhändler aus Amersfoort, stand zum zweiten Mal auf dem Programm und konnte auf die Unterstützung von 3M und den Automatisierungsspezialisten SHL und TFT (Tools for Technology) zählen.

Eine wirklich funktionierende Automatisierungslösung für das Schleifen? In der Metallindustrie sind nur noch wenige davon aktiv. Schließlich ist die Komplexität einer funktionierenden Lösung höher als bei einem Schweißverfahren, so dass viele Schleifroboter ungenutzt in einer Ecke des Unternehmens verstauben. Doch die Dringlichkeit ist groß. Für die Unternehmen wird es immer schwieriger, Mitarbeiter für Schleifarbeiten zu finden. Die Frage ist also nicht so sehr, ob automatisiert werden soll, sondern eher wie und mit wem. Die drei Workshops während der Automatisierungsveranstaltung von Metaaltechniek sollten die Teilnehmer informieren und inspirieren.

Workshop von SHL

Für SHL beginnt die Entwicklung einer Automatisierungslösung mit einem Besuch in der Werkstatt. Wie arbeiten Sie jetzt? Was muss verarbeitet werden? Wie groß sind die Serien oder sind es Einzelstücke? Welche Schritte müssen ausgeführt werden? Welches ist die erforderliche Endbearbeitung? Außerdem wird eine Bestandsaufnahme gemacht, welche vorhandenen Produktionsmittel in Verbindung mit den neuen Maschinen gut funktionieren können. Auch die finanzielle Seite wird berechnet: Was wird benötigt und was wird es kosten? Investitionen in Höhe von 250.000 € sind für SHL an der Tagesordnung. Um die Investition zu streuen, ist es möglich, mit einem Grundkonzept zu beginnen und später Module hinzuzufügen.

Alle Aufmerksamkeit auf die Technik

Eine Machbarkeitsstudie befasst sich dann mit der Technologie. SHL entscheidet sich für sehr solide Maschinen mit sehr hoher Steifigkeit, um schnell und ohne Vibrationen arbeiten zu können. Denn jede Vibration beeinträchtigt das Ergebnis und die Betriebssicherheit. Alle Kräfte, die während des Schleifvorgangs frei werden, werden abgebildet, um einen stabilen Betrieb zu gewährleisten. Spannwerkzeuge für perfektes Spannen, spezielle Spindeln oder Hochleistungs-Bandschleifer, Kameras für die Kontrolle, KI für die Fehlererkennung und -behebung, Ultraschallsensoren für die Messung[IB1] von Spalten und Toleranzen, SHL denkt an alles und bietet schlüsselfertige Lösungen. Bevor der Roboter in der Praxis erprobt wird, durchläuft er bereits virtuell Simulationen, um Platzierungsprobleme, Engpässe und Überlastungen im Vorfeld zu haben. Mit mehr als 3.500 gelieferten Schleifapplikationen gibt es im Haus besonders viel Erfahrung, um den Preis pro Produkt und die benötigte Bearbeitungszeit zu ermitteln.

Tipps & Tricks von SHL

- Die Offline-Programmierung hat den Vorteil, dass der Roboter einfach weiter produziert, während Sie das nächste Produkt programmieren und den Vorgang bereits virtuell testen.

- Leistungsstarke Schleifspindeln verlängern die Lebensdauer der Schleifmittel erheblich. Die Automatisierung ermöglicht es, das Schleifmittel sehr gleichmäßig zu beladen. Dadurch werden in kürzerer Zeit wesentlich glattere Oberflächen erzielt als mit der Hand. Außerdem wird der gesamte Wärmeeintrag reduziert.

- Mehrere Spindeln für verschiedene Arbeitsgänge, wie z.B. Schleifband, Lamelle auf Stift, Exzenterschleifer. Dies sorgt für weniger Umrüstzeiten und einen kontinuierlichen Prozess.

- Der manuelle Wechsel der Schleifbänder ist nach wie vor der schnellste. Optional können Sie einen zusätzlichen Arm am Roboter verwenden, um das Band außerhalb der Zelle zu wechseln. Auf diese Weise kann der Prozess fortgesetzt werden und der Wechsel kann erfolgen, wenn der Bediener bereit ist.

- Das Polieren ist ein Vorgang, bei dem die Stabilität und der Energiebedarf oft unterschätzt werden.

- Das Polieren komplexer Formen mit immer gleichen Parametern für höchste Qualität ist nicht einfach und erfordert viel Wissen.

Workshop von 3M

Explizite Kenntnisse über Hardware, Software, Anbaugeräte, Maschinen und Schleifmittel sind laut 3M unerlässlich. Selbst die größten und besten Automobilhersteller haben nicht das gesamte Know-how im Haus, das der neuesten Technologie gerecht wird. 3M hat eigens zu diesem Zweck eine Abteilung eingerichtet, um Wissen zu sammeln und mit Automobilherstellern wie SHL und TFT zu teilen. Die Details scheinen einfach: Welches Schleifband verwenden wir? Aber wenn sich erst nach der Auslieferung herausstellt, dass ein Schleifband nicht 3 Stunden, sondern 2,5 Stunden hält, kann ein ganzes Konzept in die Brüche gehen. Im 3M CAT-Center in Neuss können Möglichkeiten und Unmöglichkeiten in der Praxis getestet werden. Der umfangreiche Maschinenpark bietet viele Möglichkeiten und steht den 3M Kunden unter bestimmten Voraussetzungen zur Verfügung.

Schleifroboter und Schleifmittel

Ein wesentlicher Vorteil des Roboterschleifens ist die reproduzierbare Oberfläche und die gleichbleibende Qualität. Auch wenn das Ausgangsmaterial große Toleranzen aufweist. Um die besten Ergebnisse zu erzielen, ist es notwendig, dass die verwendeten Schleifmittel auch diese Eigenschaften aufweisen: ein gleichmäßiges Verschleißbild und eine bis zum Ende der Lebensdauer gleichbleibende Oberfläche. Die Produkte Trizact und Cubitron3 von 3M sind daher bestens für den Einsatz am Roboter geeignet. Gleiches gilt für Scotch Brite Produkte wie Bristle Discs oder Unitised Wheels. Mit einer Demonstration des Schleifens von Schweißnähten und der Endbearbeitung eines Edelstahlprodukts zeigte 3M, wie viel Erfahrung das Unternehmen hat. Die Roboterzelle enthält einen Aufbau mit zwei Schleifbändern und einer Scotch Brite Unitised Scheibe. 3M verfügt auch über eigene Hardware, Programmierer, ein Testzentrum und eine F&E-Abteilung.

Tipps von 3M

- Der beste Programmierer ist derjenige, der selbst viel Erfahrung mit der zu automatisierenden Arbeit hat. Ein Gespür für den Prozess und die Kenntnis der Materie sind unerlässlich. Überlassen Sie das nicht einer rein theoretischen Person.

- Entscheiden Sie sich für Schleifmittel mit der längsten Lebensdauer. Die Umrüstzeiten, insbesondere für Schleifbänder, sind ein wichtiger KPI.

Workshop von TFT

Wie SHL hat TFT den gesamten Prozess der Entwicklung, Fertigung, Montage und Prüfung im eigenen Haus, da dies eine flexible und persönliche Zusammenarbeit mit kurzen Kommunikationswegen garantiert. Im Gegensatz zu SHL liegt die Wahl von TFT viel mehr bei Cobot-Lösungen. Flexibilität in einer Produktionsumgebung ist vor allem bei kleineren Serien unverzichtbar. Sie müssen nicht unbedingt 100% Schleifvorgänge automatisieren. Auch die Automatisierung von 50% ist rentabel. TFT zeigte, wie einfach es ist, einen Cobot zu programmieren, aber auch, dass Schleifen andere Bedingungen erfordert als Schweißen. Eine kontinuierliche, gleichmäßige Leistung zu liefern und dabei Unebenheiten auszugleichen, erfordert viel. Aus diesem Grund wählt TFT immer Doosan-Cobots, die mit Kraftsensoren in allen Achsen ausgestattet sind und eine Genauigkeit von 0,2 N aufweisen.

Tipps & Tricks von TFT

- Achten Sie beim Kauf eines Roboters auf die Unterstützung durch das Unternehmen.

Machen Sie zwei oder drei Kollegen verantwortlich. - Sobald ein Cobot im Haus ist, entdecken wir immer mehr Anwendungen für ihn.

Aber Vorsicht: Bald wird ein zweiter mechanischer Kollege benötigt. - gut über Normen informiert sein, sowohl in Bezug auf

Programmierung wie bei den so genannten Schnellwechselsystemen von End-of-Arm-Werkzeugen.

Dies gewährleistet eine einfache Erweiterung der Möglichkeiten in der Zukunft. - Einfaches Aufspannen von Werkstücken mit Hilfe von Schweißtischen

mit Standard-Lochmuster.

Vorteile eines Cobots

Warum ein Cobot und nicht ein Roboter? Er arbeitet sicher neben einem Mitarbeiter an der gleichen Werkbank. Im Vergleich zum Roboter nimmt er weniger Platz in Anspruch, erfordert keine zusätzlichen Sicherheitsmaßnahmen und erfordert eine geringere Investition. Auch die Programmierung ist leicht zu erlernen. Allerdings ist die Nutzlast eines Roboters höher, und ein programmierter Roboter arbeitet völlig unabhängig und mit höherer Geschwindigkeit. Es folgte eine Demonstration des Schleifens mit einer Bandschleifmaschine. Tatsächlich ist es ein Kinderspiel, den Cobot zum Laufen zu bringen. Man setzt den Kopf des Cobots an eine Reihe von Punkten auf dem Werkstück, die Positionen werden gespeichert und die Maschine folgt der programmierten Linie. Für die Feinabstimmung der Einstellungen ist die Erfahrung mit dem Schleifprozess hilfreich. Wir haben mit den Bandgeschwindigkeiten, der Höheneinstellung und dem Druck herumgespielt, bis wir mit dem Ergebnis zufrieden waren. Dann wechselten wir die Spindel und begannen mit dem Exzenterschleifen eines anderen Werkstücks. Die Maschinen von Dynabrade sind speziell für die Montage auf einem Cobot konzipiert.

Die Auswahl der richtigen Partner

Gemeinsam zum perfekten Ergebnis" ist der Slogan von Metaaltechniek. Die Wahl der richtigen Partner ist entscheidend für ein erfolgreiches Endergebnis. Die Fertigungsindustrie macht Fortschritte bei der Automatisierung. Das müssen wir auch. Aber wie faszinierend und lehrreich ist es doch, damit zu arbeiten.

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Metaaltechniek Handelsonderneming BV.

Kontakt zu opnemen

Kontakt zu opnemen