Faserlaser im Vergleich zu anderen Techniken

Die Metallindustrie muss nicht mehr von den Qualitäten der Faserlaserquelle überzeugt werden. Faserlaserschneidmaschinen verkaufen sich heute wie warme Semmeln, unter anderem wegen ihrer hohen Geschwindigkeit, Präzision und Qualität. Doch was steckt hinter diesem Erfolg? Welche Vorteile haben sie gegenüber anderen, traditionelleren Verfahren zum Zuschneiden von Materialien? In diesem Artikel fassen wir ihre Vorteile gegenüber diesen Verfahren zusammen.

Das Laserschneiden hat sich in der Metallindustrie seit Jahrzehnten bewährt. Es ist eine sehr präzise Methode, um Schnitte mit hoher Qualität und Wiederholgenauigkeit auszuführen, ohne mit dem Material in Berührung zu kommen. Eine Technik, die übrigens nicht auf Metalle beschränkt ist. Je nach dem zu schneidenden Material gibt es eine Vielzahl von Laserquellen, die die passende Antwort liefern. In den letzten Jahren hat sich jedoch der Faserlaser durchgesetzt und den CO2-Laser, der früher die erste Wahl war, völlig in den Hintergrund gedrängt. Die Gründe dafür liegen in der höheren Geschwindigkeit, den geringeren Wartungskosten und -zeiten sowie der leichten Automatisierbarkeit, die die Produktivität der Anwender erheblich steigert. Doch was sind die Schlüssel zum Erfolg gegenüber anderen Materialschneidetechniken?

Faserlaser versus CO2-Laser

Wir haben es bereits kurz erwähnt: Im Vergleich zu CO2-Lasern punktet der Faserlaser vor allem durch seine höhere Geschwindigkeit. Bei einigen dickeren Materialien (über 25 mm) verliert er zwar an Schnittqualität, aber bei dünneren Materialien ist seine Geschwindigkeit unbestritten. Er schneidet durch sie wie ein Messer durch Butter und ist auch bei der Bearbeitung von reflektierenden Materialien einem CO2-Laser überlegen. Bei der Bearbeitung dickerer Materialien hat sich seine Leistung in den letzten Jahren übrigens deutlich gesteigert. Mit Leistungen, die bereits weit über 24 kW liegen, um seine Geschwindigkeit auch bei dickeren Blechen aufrechtzuerhalten, und Entwicklungen in der Laserstrahltechnologie zur Verbesserung der Schnittqualität will er nun auch in diesem Segment seine Konkurrenten ausstechen.

Faserlaser versus Plasmaschneiden

Das Plasmaschneiden ist ein besonders kostengünstiges Verfahren zum Zuschneiden von Blechen. Die Investition liegt in einer ganz anderen Größenordnung, eine Lücke, die es nicht schließen kann, auch nicht durch die geringere Rechnung für Energieverbrauch und Verbrauchsmaterial. Der Faserlaser muss sich dann mit seiner überlegenen Genauigkeit, Qualität und Produktivität begnügen, die das Schneiden zu geringeren Kosten pro Stück ermöglicht.

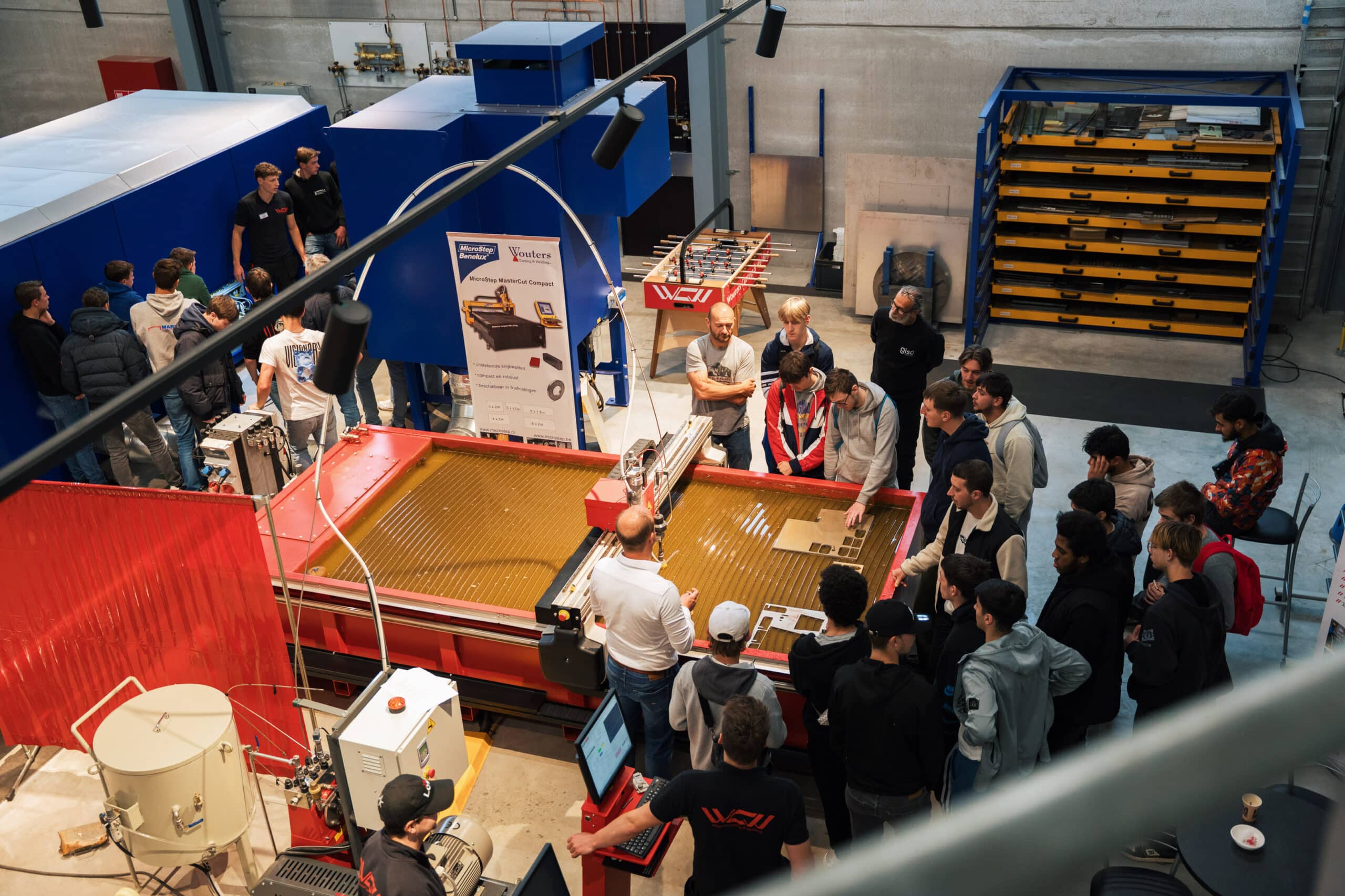

Faserlaser- versus Wasserstrahlschneidmaschinen

Das Wasserstrahlschneiden erweist sich als hervorragende Wahl für das problemlose Schneiden von dicken Materialien über 25 mm. Materialien, die keineswegs auf Metalle beschränkt sind: Eine Vielzahl anderer Werkstücke kann ebenfalls auf dem Schneidetisch einer Wasserstrahlschneidanlage landen. Glas, zum Beispiel, aber auch Kunststoffe oder Keramiken. Wer sich jedoch auf Metalle konzentriert und den Großteil seiner Aufträge unter 25 mm bearbeitet, ist mit dem Faserlaser besser bedient. Schließlich garantiert er im Vergleich zu Wasserstrahlschneidanlagen eine höhere Durchlaufzeit, eine gleichmäßigere Qualität und weniger Ausfallzeiten.

Faserlaser versus EDM

EDM (Electronic Discharge Machining) ist eine auf Funkenerosion basierende Schneidetechnik, die durch hohe Genauigkeit und minimale Wärmeentwicklung im Material punktet. Selbst in kleinsten Dimensionen und bei Konturen mit innenliegenden scharfen Ecken ist eine hohe Maßhaltigkeit gewährleistet. Ein starker Konkurrent also, der aber in puncto Geschwindigkeit nicht mit dem Faserlaser mithalten kann. Dieser ist bis zu zehnmal schneller, muss aber auch in Sachen Genauigkeit keine allzu großen Abstriche machen.