Welche Systeme gibt es für Hochleistungsspeicher?

Jeder Quadratmeter in Ihrer Werkstatt ist kostbar. Aber auch jede Sekunde, die durch unnötiges Suchen oder Bewegen von Blechen, Profilen, Materialien, Teilen ... verloren geht, denn dann wird nicht produziert. Effizientes Lagermanagement ist daher ein Thema für jeden metallverarbeitenden Betrieb. Welches Lagersystem am besten zu Ihren Bedürfnissen passt, hängt jedoch von Ihrer Größe und Arbeitsweise ab. Dieser Artikel versucht, die gängigsten Lösungen aufzulisten.

Die Kunden werden immer anspruchsvoller. Sie schauen nicht nur mit Argusaugen auf die gelieferte Qualität, sondern wollen auch, dass ihre Bestellung schneller ausgeführt wird. Ein Trend, der von den großen Webshops herübergeschwappt ist: Wenn sie vor 23 Uhr bestellen, wird das gewünschte Gerät am nächsten Tag geliefert. So schnell wird es im Metallbereich noch nicht gehen. Aber je schneller Sie liefern können, desto zufriedener wird Ihr Kunde sein. Wenn Ihre Maschinen noch nicht abgeschrieben sind, können Sie den Bearbeitungsprozess unmöglich beschleunigen. Aber Zeit lässt sich gewinnen, indem man den Fluss zwischen allen Arbeitsgängen optimiert und Wartezeiten dazwischen eliminiert. In diesem Zusammenhang kann es auch sinnvoll sein, Ihr Lager unter die Lupe zu nehmen und zu prüfen, ob es noch optimal auf Ihre Produktion abgestimmt ist. Schließlich gibt es viele verschiedene Systeme und Lösungen, die für jeden Bedarf geeignet sind.

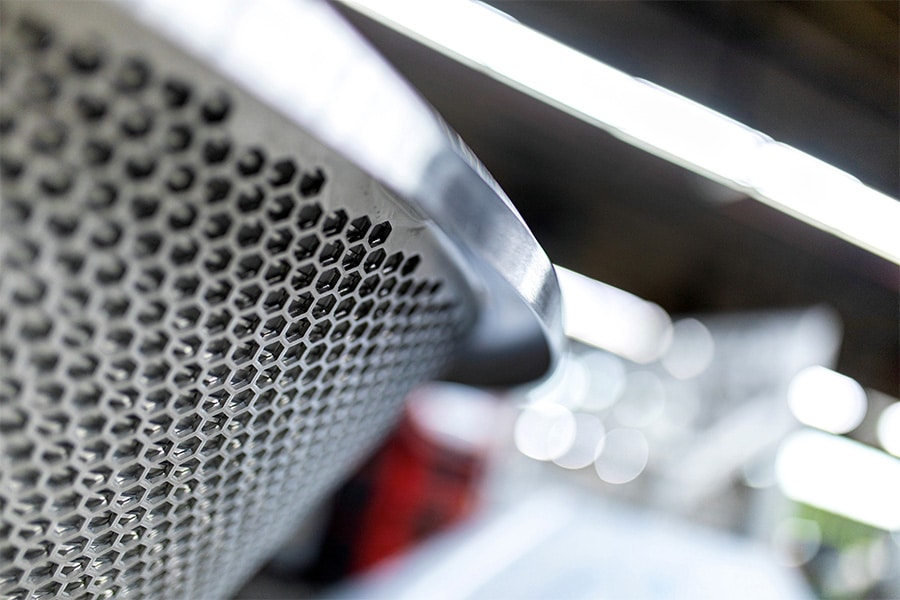

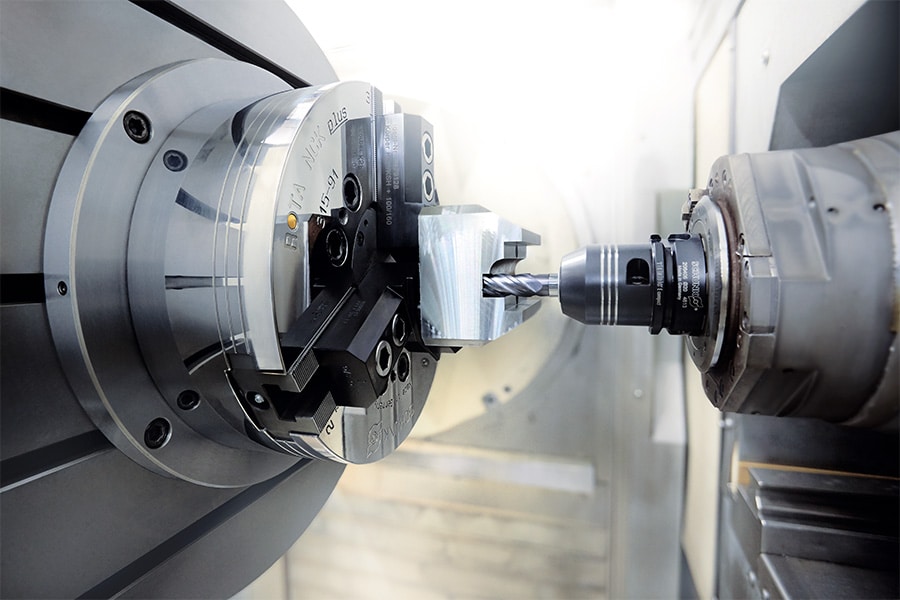

Die an eine oder mehrere Blechbearbeitungsmaschinen angeschlossenen Hochregallager bringen nicht nur das richtige Material auf, sondern holen auch das Gerüst oder sogar die fertigen Teile ab.

Rack-Magazin

Traditionell die am weitesten verbreitete Lösung für die Lagerung von Materialien, Komponenten und Fertigprodukten. Wie genau das Regal aussieht, hängt davon ab, was darin gelagert werden soll. Fachbodenregale für klassische Materialien, Langgutregale für Profile, Palettenregale für größere oder schwerere Teile und Plattenregale für Blechmaterial ... Sie haben die Wahl, und es kann auch eine Kombination aus all dem und mehr sein. Eine wichtige Frage, die sich hier stellt, ist, wie alles in das Lager und aus dem Lager herauskommen soll. Wenn dies mit einem klassischen Gabelstapler geschieht, muss ausreichend Platz zum Manövrieren vorhanden sein. Millimeterarbeit ist immer möglich, aber bei Materialien, die häufig benötigt werden, dauert das zu lange. Wenn dies manuell geschieht, sollten Sie die Abstände zwischen Ihrem Lager und Ihren Maschinen möglichst gering halten. Auch wenn es sich nicht um eine Automatisierung handelt, sind Ordnung und Sauberkeit entscheidend für die Effizienz des Lagers. Die Artikel sollten immer an der richtigen Stelle landen, damit niemand Zeit vergeuden muss. Achten Sie auch darauf, dass der Hauptbestand immer auf dem neuesten Stand ist, damit Sie nicht plötzlich einen Auftrag nicht ausführen können.

Wenn das Be- und Entladen der Regale mit einem herkömmlichen Gabelstapler erfolgt, muss ausreichend Platz zum Manövrieren vorhanden sein, um keine unnötige Zeit zu verlieren.

Für mehr Flexibilität: Verschieberegalanlagen

Die Produktion entwickelt sich im Laufe der Zeit weiter. Das gilt auch für Ihr Lager. Wenn die Investitionen für eine komplette Renovierung und Neukonfiguration zu hoch sind, sind mobile Regalsysteme eine hervorragende Lösung, um zusätzliche Flexibilität zu schaffen. Es gibt sie in verschiedenen Größen und Formen und sie können überall dort eingesetzt werden, wo Bedarf besteht. Auch hier gibt es bereits Möglichkeiten zur Automatisierung.

Wenn sie aufgrund ihres zusätzlichen Platzbedarfs einen bestimmten Gang oder Lagerraum blockieren, können wir sie per Knopfdruck an einen anderen Ort versetzen. Sicherheitssensoren sind dann ein Muss, um sicherzustellen, dass jede Bewegung in völliger Sicherheit erfolgt.

Automatische Systeme: vom Turmlager bis zum Palettenkran

Für diejenigen, die auch nachts oder am Wochenende mannlos eine Extraschicht einlegen wollen, sind vor allem Systeme interessant, die eine automatische Materialversorgung ermöglichen. Für Blechbearbeiter fallen einem da sofort Turmlager ein. Angeschlossen an eine oder mehrere Blechbearbeitungsmaschinen liefern sie das richtige Material, holen aber auch das Gerüst oder sogar die fertigen Teile ab. Auch für andere Materialien gibt es automatische Lösungen, die das menschliche Eingreifen minimieren. So kann ein Bediener seine fertigen Teile zum Beispiel in ein Miniload-Lager bringen. Kleine Teile auf ein Tablett, große auf eine Palette. Durch Scannen eines Barcodes oder RFID-Tags auf dem Tablett oder der Palette wird ihnen ein Standort zugewiesen, und das LVS weiß genau, wo sie sich befinden, wenn sie später wieder benötigt werden. Sie können dann auch leicht automatisch abgerufen werden.

Durch das Einscannen eines Barcodes oder RFID-Tags auf dem Tablar oder der Palette werden die Teile oder Stücke einem Platz im Lager zugewiesen, und das WMS weiß genau, wo sie sich befinden, wenn sie später wieder benötigt werden.

Paternoster-System

Ein automatisches System haben wir ausgelassen, um es separat zu behandeln: das Paternoster-System, auch bekannt als Vertikallift-System. Bei diesem System gibt der Kommissionierer über den Touchscreen an, was er aus dem Lager benötigt. Das angeforderte Fach wird dann automatisch und mit höchster Genauigkeit aus dem Lager geholt. Außerdem wird z. B. dem WMS-System oder dem ERP-Paket sofort gemeldet, dass dieses Teil nicht mehr vorrätig ist. Dieses System ist auch in einer Version für Langgut erhältlich. Der große Vorteil von Paternostern? Sie benötigen weniger Bodenfläche, da sie die gesamte vertikale Höhe des Lagers ausnutzen. Je nach dem Gewicht, das Ihr Boden tragen kann, und dem, was in ihn hineinpasst, können sie sogar bis zu 30 m hoch sein und ein Drehmoment von mehr als 120 Tonnen erreichen. Sie sind besonders nützlich für diejenigen, die viele verschiedene Materialien oder Komponenten austauschbar verwenden wollen, oder auch eine ideale Lösung für diejenigen, die eine große Auswahl an Werkzeugen und Formen haben. Schließlich bieten sie perfekte Sicht und Übersicht, so dass keine Zeit mehr mit der Suche verloren geht.