Flexibele automatiseringsoplossing voor vandaag en morgen

Beter frezen was altijd al het motto van Hermle. Een verhaal dat anno 2025 veel breder gaat dan de hoge kwaliteit die we intussen gewend zijn van de fabrikant uit Gosheim. Klanten zoeken nu meer autonomie in hun werktuigmachines om langer onbemand te kunnen werken. Met zijn nieuwste automatiseringsoplossing RS Gen 2, die straks zijn vuurdoop krijgt op EMO, speelt Hermle perfect op die vraag in. De combinatie van een zesassige robot en een magazijn dat zich automatisch en flexibel aanpast aan het formaat van de werkstukken, palletten, matrijzen of grijpers zorgt dat je een automatiseringsoplossing krijgt die ook jouw stukken van morgen perfect verwerkt.

Wie de moeite nam om vanuit Nederland de opendeurdagen van Hermle in Gosheim te bezoeken, kwam niet bedrogen uit. De showroom, tot de nok gevuld met de nieuwste verspaningstechnologie, toonde bezoekers wat ze mogen verwachten door voor Hermle te kiezen. Freesmachines van topkwaliteit in bestaande en nieuwe modellen. “De eerste drie Gen 2 modellen krijgen hier hun vuurdoop. Het gaat om de C650, de C32 en de C42, geselecteerd vanwege hun bouwgrootte en ook op EMO te zien. Het komende anderhalf jaar zullen we dit DNA door trekken naar alle machines in ons portfolio”, licht voorzitter van de Raad van Bestuur Franz-Xaver Bernhard al een tipje van de sluier op. Visueel is er weinig verschil te merken, dat zit hem binnenin. “Het Gen 2 platform is gebouwd op vier features: een moderne elektrische architectuur, een uitbreiding van het spindelportfolio, een slimmere sturing en een betere energie-efficiëntie.”

Energie-efficiëntie in Gen 2

En dat laatste is zeker op de Nederlandse markt welkom. Geert Cox, managing director van Hermle Nederland: “Door de beperking in beschikbare capaciteit is energie-efficiëntie een thema aan het worden. Met de nieuwe generatie bespaar je tot 25% energie, dankzij onder meer nieuwe koelsystemen voor de spindel en machine en de integratie van frequentieregeling. Dat is goed voor het milieu, maar ook voor je portefeuille want bij een prijs van 0,17 kW bespaar je daar al snel jaarlijks meer dan 2.000 euro mee. Maar het is vandaag de dag ook belangrijk voor de continuïteit van je bedrijf. Als je op die manier energie bespaart, wordt het mogelijk om een extra machine aan te sluiten en verder te groeien.”

Meer aandacht voor automatisering

Een tweede trend die iedereen in de markt voelt, is uiteraard de schaarste aan personeel. “Bedrijven zoeken daarom hun heil in automatisering. 30% van de oplossingen die vandaag onze fabrieken verlaten zijn op een of andere manier geautomatiseerd. De grootste? Daarin bediende een robot maar liefst twaalf machines. En het aandeel van automatiseringsoplossingen neemt nog toe”, bevestigt Bernhard. Hermle bleef echter niet blind voor de limieten waar klanten vandaag tegenaan lopen. “Een traditioneel magazijn werkt met vast gedefinieerde vakken. We zagen bij onze klanten dat er dan relatief veel ‘lucht’ overblijft: onbenutte ruimte. Dat moest beter. Bovendien wilden we hen een oplossing aanreiken die ook binnen vijf jaar nog even efficiënt werkt, zelfs als de stukken die ze maken volledig anders zijn dan vandaag”, vat Kai Bacher, die vanaf 1 januari 2026 Bernhard opvolgt, samen.

Flexibiliteit ten top

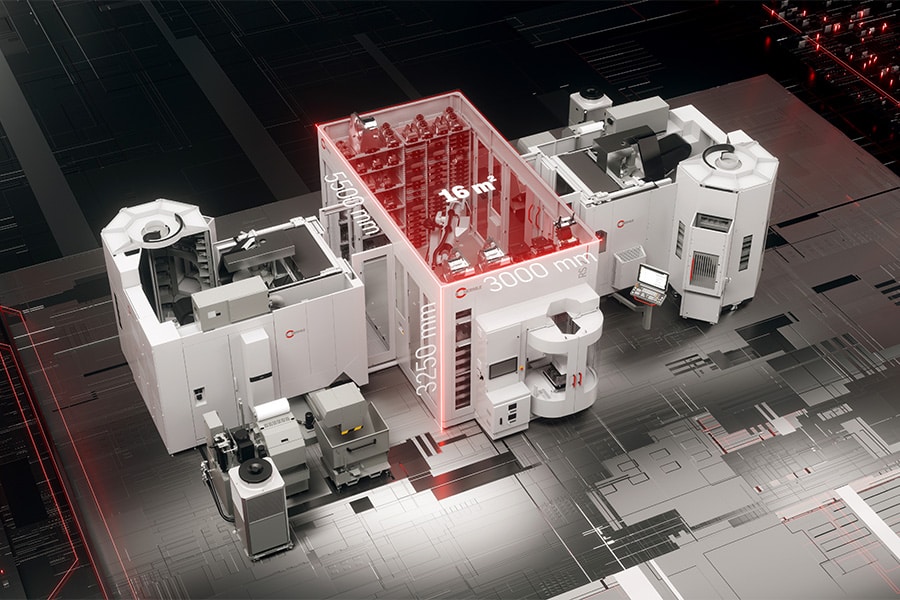

Het resultaat van die denkoefening is het RS Gen 2 robotsysteem. “Een flexibel systeem dat zich automatisch kan configureren om de ruimte optimaal te benutten.” Om te benadrukken hoe flexibel precies, toont Bacher de laatste zestig verschillende configuraties die van de voorganger, het RS systeem, verkocht zijn. “Die zestig varianten kunnen nu met één en hetzelfde systeem gerealiseerd worden. Klanten hoeven zich dus voordat ze investeren in automatisering niet meer het hoofd te breken over waar ze heen willen met hun productie. RS Gen 2 past zich perfect aan de noden aan. Zonder extra zorgen voor de operator: die moet enkel de hoogte van het werkstuk of de breedte van het pallet ingeven. Het systeem berekent zelf wat de meest geschikte vrije plek is. Er is zelfs plaats voor meerdere grijpers voor de robot, zodat elk werkstuk binnen RS Gen 2 past.”

Opbouw RS Gen 2

De zesassige robot is het hart van het systeem en is vast op het platform gemonteerd. Door zijn geoptimaliseerde plaatsing bereikt hij maximaal drie werkruimten, maximaal zes rekmodules, de voorbereidingsplaats en de beide aflegposities en dat bij een transportgewicht van maximaal 210 kg. De zes basisrekmodules bieden een groot aantal aflegmogelijkheden en varianten. Ze zijn in de breedte en hoogte flexibel aanpasbaar. Daardoor is geen starre rekindeling meer nodig. De besturingssoftware, het brein van het systeem, neemt dit werk op zich en optimaliseert het gebruik van de ruimte perfect. Om van pallethandling om te schakelen naar onderdeelhandling zijn in de werkruimte van het robotsysteem één, twee of drie overdrachtsstations voor het afleggen van de pallets/dragermodules beschikbaar. Hoge flexibiliteit zonder beperkingen.

Meer met minder

Cox is overtuigd dat ook de interesse voor RS Gen 2 in Nederland groot zal zijn. “Juist omdat efficiëntie de sleutel is voor de maakindustrie hier. Dit soort machines, met dit soort automatiseringsgraad zijn echt oplossingen voor de toekomst. Meer flexibiliteit staat immers synoniem met meer efficiëntie. Klanten kunnen voortaan met hetzelfde aantal medewerkers een groter volume verwerken voor een betere kostprijs per stuk, omdat een groot deel van de handling wegvalt. Dat zoeken we toch allemaal?” Hoewel de officiële lancering pas op EMO gebeurt, is RS Gen 2 al te bestellen. “Reken wel enkele maanden levertijd voor de robot. Maar wie wil kan dus nog dit jaar de efficiëntie van zijn productie flink opdrijven”, voegt Cox er met een knipoog aan toe. Ook RS systemen die al in de productie staan kunnen aangepast worden naar deze nieuwe standaard in automatisering.

Voordelen RS 2 Gen op een rijtje:

- Compact, zeer modulair robotsysteem

- Optimaal gebruik van de ruimte op 13 of 16 m²

- Zes individueel te configureren rekmodules voor hoogste flexibiliteit

- Meest uiteenlopende grijpers, pallets, matrijzen, dragermodules en spanklauwen

- Bedieningsvriendelijke software

- Transportgewicht tot 210 kg

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Hermle Nederland B.V..

Contact opnemen

Contact opnemen

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Hermle Nederland B.V..

Contact opnemen

Contact opnemen