Lasrobots met ‘Fingerspitzengefühl’

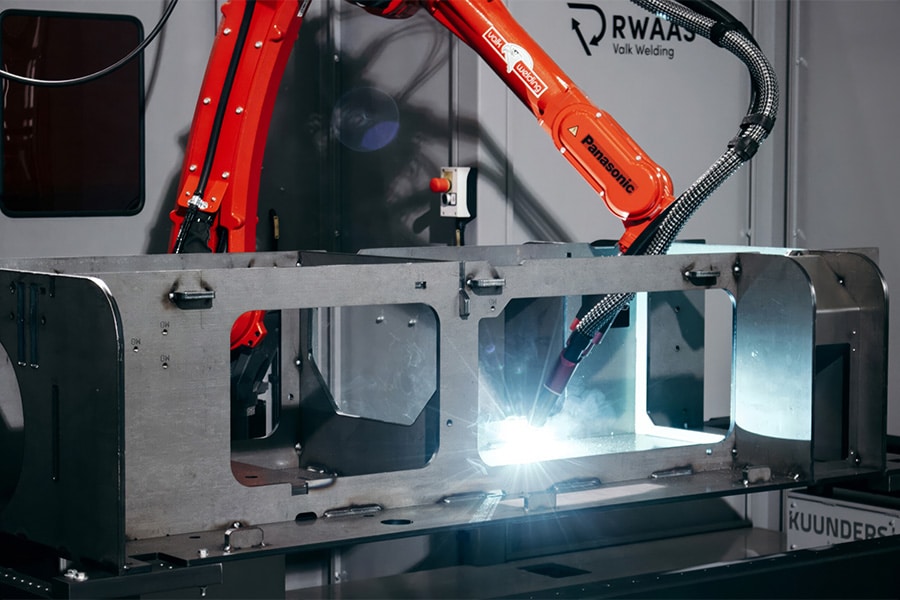

Lasrobots worden al langer ingezet om laswerkzaamheden te automatiseren. In de begintijd richtten ontwikkelingen zich vooral op het verbeteren van de snelheid en de nauwkeurigheid. De afgelopen jaren verschoof de focus naar het vereenvoudigen van de programmering van de robots. Door deze slimme software, waarin AI een steeds belangrijker rol vervult, is programmeren inmiddels ‘appeltje-eitje’.

Niet alleen de automobielindustrie zet lasrobots in, ook in andere industrieën vinden deze specifieke productierobots hun weg om mensen repeterende en complexe laswerkzaamheden uit handen te nemen. Robots leveren als extra voordeel dat zij niet ziek worden, geen maandagochtendhumeur hebben en met een hoge mate van betrouwbaarheid continu snel en hoogkwalitatief werken. Grofweg is er met een lasrobot ten opzichte van een mens in een bepaald tijdbestek twee tot driemaal zo veel meters te lassen, wat leidt tot een hogere productie.

Ontwikkelingen software en AI

Gezien het tekort aan goed geschoold technisch personeel, wordt de lasrobot als efficiënte en veilige automatiseringsoplossing steeds belangrijker. Producenten investeren dan ook in het steeds verder verbeteren van deze robots. De huidige ontwikkelingen liggen daarbij vooral op het vlak van de software en het vereenvoudigen of zelfs automatiseren van het programmeren. Niet zonder reden: bedrijven die overwegen om te investeren in een lasrobot zien vaak op tegen het programmeerwerk.

Automatisch laspad aanmaken

De aandacht voor dit deel van de werkvoorbereiding heeft inmiddels geleid tot diverse manieren om het programmeerwerk te vereenvoudigen. Zo zijn er mogelijkheden om met behulp van een stepfile het laspad automatisch aan te maken. Afhankelijk van de laspositie hoeven daarna uitsluitend nog de lasparameters te worden toegevoegd. AI zal in de toekomst een rol kunnen spelen om lasparameters aan het automatisch gegeneerde laspad toe te kennen. Andere fabrikanten werken met zogenaamde ‘teach-in’ procedures waarbij de verschillende laspunten handmatig worden ingevoerd waarna de software het bijbehorende programma maakt.

AI inzetten

Tevens is AI in te zetten om het programmeren te vereenvoudigen. Hierbij is de basis bijvoorbeeld een foto van het product dat met behulp van Lidar wordt omgezet naar een digitale 3D afbeelding. Op het scherm zijn hierin de gewenste lasnaden aan te klikken en te koppelen aan de juiste lasparameters. AI bepaalt vervolgens het benodigde programma dat de robot aanstuurt. AI is bovendien in te zetten voor kwaliteitscontrole. Moderne vision systemen zijn in staat om de kwaliteit van een lasnaad met hoge nauwkeurigheid te controleren. Gedetecteerde afwijkingen en het overschrijden van een vooraf gedefinieerde grens leidt tot een alarm. Door de toenemende mogelijkheden van AI zouden systemen zelfs in staat kunnen zijn om op basis van hun bevindingen de robot bij te sturen door de las- of geometrische parameters bij te stellen.

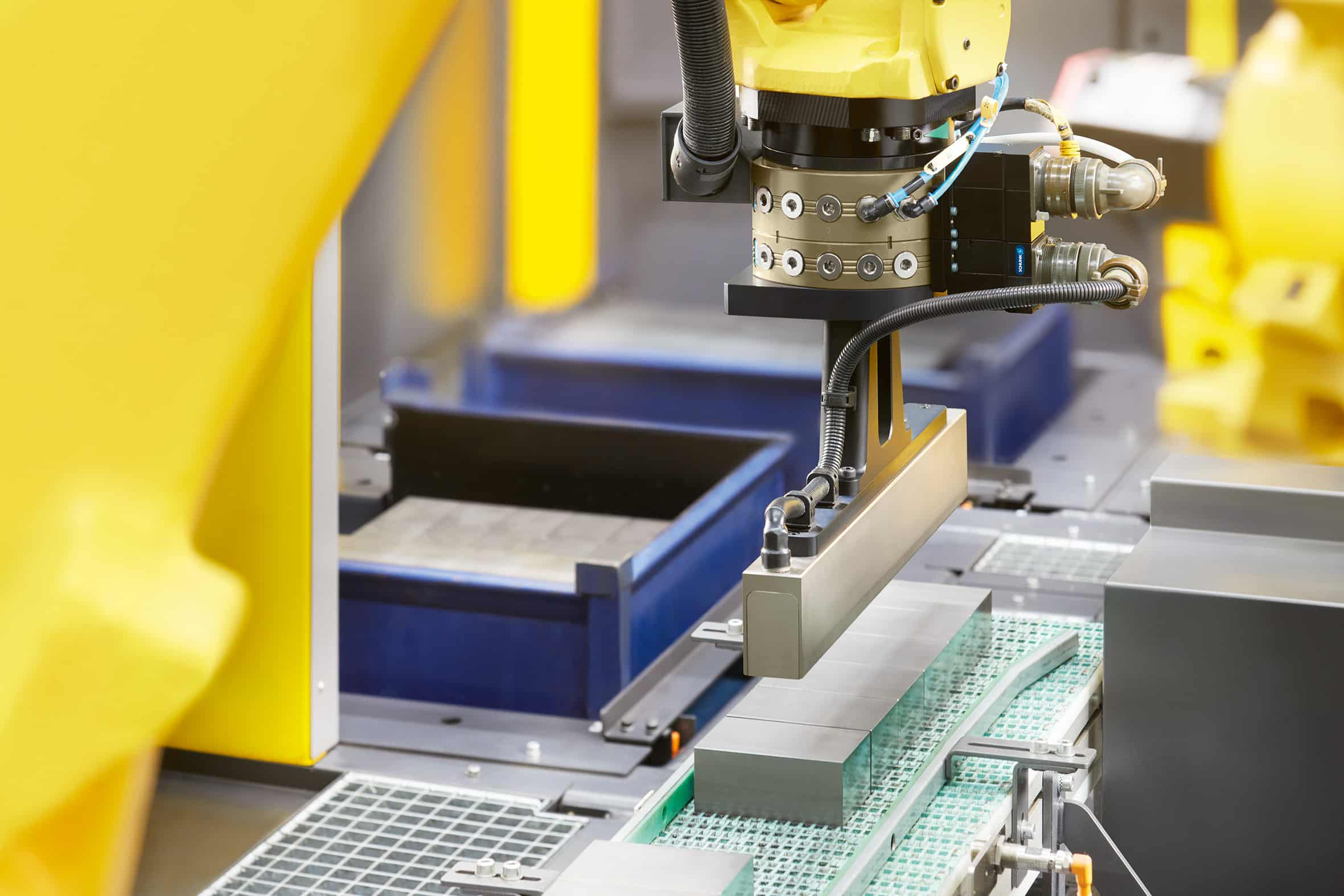

Onderdeel van het productieproces

In veel gevallen staan lasrobots niet op zichzelf, maar maken ze onderdeel uit van een totaal productieproces. Afhankelijk van de automatiseringsgraad van een bedrijf worden steeds vaker ook de voorgaande en de navolgende processen geautomatiseerd. Dat betreft de toevoer van het te lassen materiaal en de afvoer van (half)fabricaten. Veelal is het automatiseren van de logistieke handelingen rondom het hele productieproces een wat langer proces dat in stappen wordt doorlopen. Zo kan de gebruiker na het automatiseren van de handling van halffabricaten ook doorgaan met het automatisch assembleren van onderdelen tot eindproduct, dat verpakken en verzenden. Bij een dergelijk vergaande graad van automatisering is het onder meer belangrijk dat de robot tot op bepaalde hoogte kan communiceren met de overkoepelende besturing.

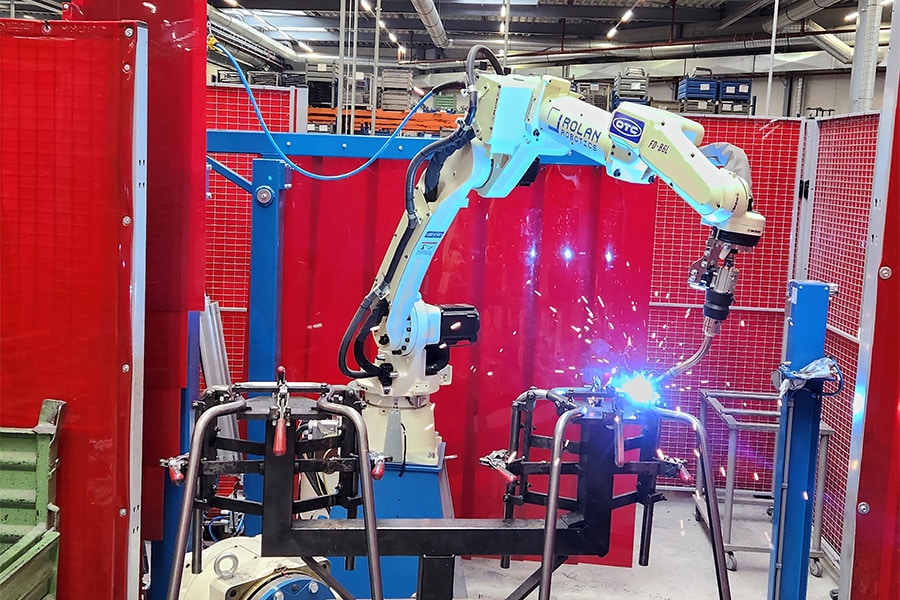

Cobots

Speciale aandacht is er voor de ontwikkeling van zogenaamde lascobots. Cobot is een samentrekking van de woorden ‘collaborative’ (samenwerkend) en robot. Deze varianten onderscheiden zich van een industriële lasrobot door het feit dat ze mogen samenwerken met mensen. Ze hoeven dus niet achter een hekwerk te lassen maar de veiligheid wordt geborgd door bijvoorbeeld met lagere snelheden te werken en sensoren te integreren die ‘voelen’ wanneer de robot in botsing komt met mensen en objecten, waarna deze direct tot stilstand wordt gebracht. De hardware van een lascobot verschilt niet veel van die van een industriële lasrobot. Het onderscheid zit vooral in de software die een cobot dan ook in veel gevallen iets duurder maakt. Hiermee biedt de cobot verschillende onderscheidende functionaliteiten zoals de mogelijkheid om de gewenste lasbeweging in te leren. De operator stuurt hiervoor de bewegingen van de cobot een keer aan, controleert het programma dat op basis hiervan wordt gemaakt en kan de cobot vervolgens zijn gang laten gaan. Deze manier van werken biedt vooral mogelijkheden om eenvoudige producten snel in te leren en te lassen. Enkelstuks zullen in veel gevallen efficiënter met de hand worden gelast.

Complexe lassen

Tot slot is een cobot vaak ook mobiel en hiermee eenvoudiger naar het te lassen werkstuk te brengen in plaats van andersom. Dit biedt onder meer mogelijkheden voor het lassen van grotere werkstukken op buitenlocaties, bijvoorbeeld offshore. Tevens zijn er mogelijkheden om cobots in te zetten om complexe lassen te maken door bijvoorbeeld synchroon te bewegen door een bewegende manipulator te volgen. Dit type toepassingen maakt het mogelijk om ook complexe lassen nauwkeurig uit te voeren zonder de expertise van een professionele lasser ter plaatse.

Gebruiksvriendelijker software

Voor de toekomst verwachten de producenten onder meer een toename van opdrachten vanuit de defensie-industrie, steeds meer ondersteuning door AI, een toename van lasrobots die laserlassen en mogelijk een nóg gebruiksvriendelijkere software om het de eindgebruiker zo makkelijk mogelijk te maken.