Wasserstrahlschneidmaschinen schneiden einwandfrei durch fast alle Materialien

Wer Schneiden sagt, denkt meist an Laser oder Plasma. Verloy Metaalwerken hingegen macht es mit einem Wasserstrahl. Eine Wahl, die es dem Unternehmen aus Beerse ermöglicht, nahezu alle Materialien ohne Wärmezufuhr und damit ohne Verformung zu schneiden. Dabei setzt es auf die Maschinen von Resato.

Als Bernard Verloy mit den Verloy Metaalwerken sein eigenes Unternehmen gründete, lag der Schwerpunkt zunächst auf Treppen und Geländern, später auf Zäunen. Schritt für Schritt entwickelte er sich zu Fertigungsarbeiten für die Industrie. Dazu gehörten auch mehr Schneide- und Biegearbeiten, die er anfangs noch auslagern musste. Verloy: "Vor zehn Jahren beschloss ich, selbst in eine Blechabteilung zu investieren. Die Zusammenarbeit mit den Lieferanten klappte jedoch sehr gut. Aber auf unserer Seite sah ich, dass die Blechaufträge immer umfangreicher wurden, während die Lieferzeiten immer länger wurden." Laser schien die logische Wahl zu sein, bis Verloy auch einige Risse in der Rüstung des Images des idealen Schneidwerkzeugs entdeckte. "Auch der Laser hat seine Grenzen, was die Materialauswahl und die Blechdicke angeht. Außerdem gab es hier schon viele, und ich sah keine Möglichkeit, mich auf diesem Markt abzuheben."

Perfektes Multitalent

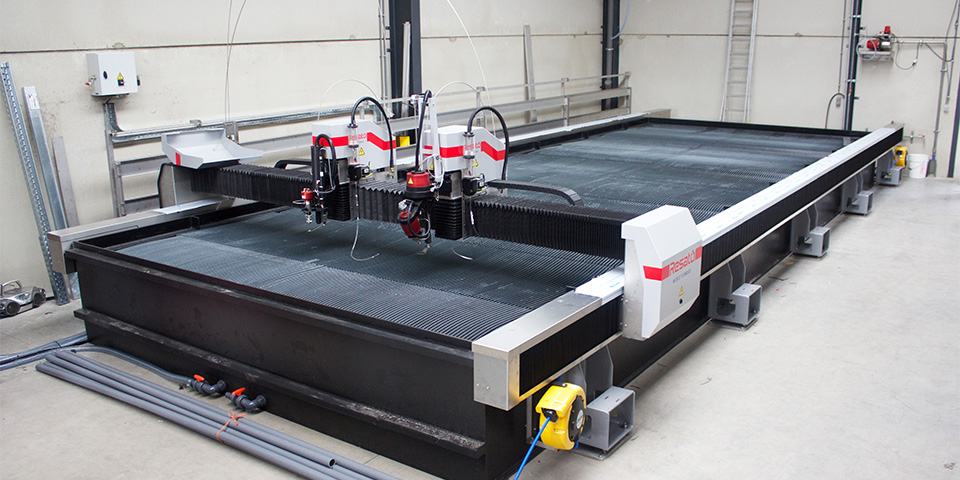

Die zweite Wasserstrahlschneidanlage von Resato bei den Verloy Metaalwerken verfügt über einen Schneidbereich von 9.000 x 3.000 mm und zwei Schneidköpfe. Ein fester 2D-Schneidkopf mit Bohreinheit und ein montierter Schneidkopf, der sich dreht und 2,5D schneiden kann.

Also schaute Verloy über den Tellerrand und landete beim Wasserstrahlschneiden. "Der perfekte Allrounder beim Schneiden", weiß Verloy. "Was ich und meine Kunden aber besonders schätzen, ist die Tatsache, dass es ein kalter Schnitt ist. Dadurch gibt es keine Veränderung der Materialstruktur, so dass auch die hitzeempfindlichsten Materialien mit einem perfekt gratfreien Schnitt aus dem Wasserbad kommen." Im Jahr 2009 kam die erste Wasserstrahlschneidanlage in die Werkstatt. Nach einer gründlichen Sondierung des Marktes hatte Resato die Entscheidung für sich getroffen. "Die Tatsache, dass sie ihre eigenen Hochdruckpumpen haben, die für die Gas- und Ölindustrie zertifiziert sind, hat mich sehr angesprochen. Verloy Metaalwerken ist nach EN1090 Klasse 4 zertifiziert, so dass wir auch für die petrochemische Industrie arbeiten können. Darüber hinaus hat mich die Maschine technisch überzeugt. Resato hat sein Konzept bis ins kleinste Detail durchdacht und das Bild stimmt. Außerdem konnte der Service komplett in niederländischer Sprache durchgeführt werden."

Unterschiedliche Arbeitsweisen

Allerdings war es keine Liebe auf den ersten Blick. "In den ersten sechs Monaten hatte ich einige Zweifel an der Investition. Die Technologie erfordert eine völlig andere Denk- und Arbeitsweise als die spanende Bearbeitung. Es erfordert etwas mehr Aufwand, um die Parameter für jedes Material optimal einzustellen. Dennoch habe ich die Entscheidung für Resato keine Sekunde lang bereut. Ich erhielt und erhalte immer noch sehr gute Unterstützung. Wenn ich anrufe, habe ich immer jemanden in der Leitung und mir wird in kürzester Zeit geholfen. Sowohl bei Herausforderungen in der Programmierung als auch im Falle einer Panne. Als Verloy Metaalwerken 2013 von einem Küchenbauer den Auftrag zur Installation von Dekton® und unter Gehrung zu schneiden, klopften sie an die Tür für eine neue Maschine. "Unvoreingenommen", wie Verloy betont. "Aber eine Reihe von Herstellern konnte die Anforderungen, die wir an die neue Maschine stellten, nicht erfüllen. Resato erfüllte sie, was unser Vertrauen in die Maschine nur noch steigerte. Und vom Service waren wir auch schon überzeugt."

Handhabung schwierigster Ausschnitte

Einige großartige Beispiele von Realisierungen auf der Wasserstrahlschneidmaschine.

Während die erste Wasserstrahlmaschine in der Werkstatt der Verloy Metaalwerken auf einen Schneidbereich von 1.500 x 3.000 mm mit 2D-Schneidkopf beschränkt ist, hat die zweite einen Schneidbereich von 9.000 x 3.000 mm und zwei Schneidköpfe sowie eine zusätzliche Bohreinheit. Ein fester 2D-Schneidkopf mit einer montierten Bohreinheit und einem Schneidkopf, der sich dreht und 2,5D schneiden kann. "Damit konnten wir auch die schwierigsten Ausschnitte einwandfrei herstellen. Als kleines Schneidunternehmen zeichnen wir uns durch unser Fachwissen und unseren Ehrgeiz aus, uns an technischen Herausforderungen zu versuchen. Die Maschine ermöglicht es uns, das Abrasivmittel und die Schnittgeschwindigkeit je nach Produkt selbst zu steuern. Das beherrschen wir. Wir denken also mit dem Kunden mit, um die bestmögliche Lösung zu finden, und versuchen, seine Werkstücke sehr kurzfristig herauszubringen. Wenn das Material auf Lager ist, kann dies sogar innerhalb einer Woche geschehen."