Neueste Entwicklungen beim Drehen

Die wichtigsten Entwicklungen beim Drehen in den letzten Jahren haben mit der Automatisierung zu tun. In der Werkstatt wünscht man sich eine Drehmaschine, die so lange wie möglich autonom arbeiten kann und mit der man leicht zwischen den Serien wechseln kann. Auch sicheres und effizientes Arbeiten steht in vielen Werkstätten an erster Stelle. Die neuen Produkte in der orangefarbenen Bibel der Hoffmann Group haben mit diesen Entwicklungen zu tun. Carlos Cappelle, technischer Spezialist bei der Hoffmann Group, erklärt uns, was die wichtigsten Neuheiten sind und wie sie die Hoffmann Group mehr denn je zu einem Komplettanbieter für Zerspaner machen.

Wir beginnen mit dem vielleicht revolutionärsten Schritt nach vorn: der neuen Materialzusammensetzung der Plattenteller. Ab August werden diese in einer aktualisierten Qualität erhältlich sein. Die Grundlage dafür sind drei technologische Verbesserungen. "Erstens: Die Ausrichtung der Kristallstruktur im Substrat wurde verbessert. Dies führt zu einer besseren Härte und einer höheren Hitzebeständigkeit. Zweitens wurde die Haftschicht zwischen den Beschichtungen verändert, um eine bessere Haftung zu erreichen. Schließlich wird durch eine spezielle Oberflächenbehandlung die Gefahr von Eigenspannungen und Druck verringert. Dadurch ist die Wahrscheinlichkeit, dass Risse in der Beschichtung entstehen, geringer.

Bis zu zehnmal längere Lebensdauer

Mit anderen Worten: drei Siege. Seit zwei Jahren testet Hoffmann diese neue Qualität ausgiebig. Nicht nur in der Münchner Zentrale, sondern unter anderem auch im Hoffmann Experience Center in Borne. "Insgesamt wurden bereits 14 Tonnen bearbeitet. Die Ergebnisse sind wirklich beeindruckend. Bei bestimmten Materialarten, Bedingungen und Schnittparametern war die Standzeit sogar zehnmal höher als bei der Vorgängergeneration. Damit gehören wir wirklich zu den Großen, was die technischen Ergebnisse angeht", sagt Cappelle stolz. "Das konnten wir schon beim Fräsen und in der Spanntechnik. Beim Drehen haben wir jetzt auch aufgeholt. Kunden, die erleben wollen, was das in ihrer Produktion bringt, können übrigens schon jetzt Testmaterial anfordern, und die Bestellung ist so einfach wie eh und je: Die Teilenummer ist dieselbe, es steht nur '-2' drauf."

Reduzierung der Ausfallzeiten

Auch dank des Kühlsystems in den Garant eco Haltern arbeitet die Hoffmann Group daran, die Standzeit ihrer Werkzeuge zu erhöhen. "Je effizienter die Kühlung, desto länger halten die Werkzeuge, desto weniger müssen sie gewechselt werden. Der Kunde kann nun Meißel und Meißelhalter wählen, die das Kühlmittel an die entscheidenden Stellen bringen: an die Ober- und Unterseite des Schnittes. Das erhöht die Prozesssicherheit um 10 bis 15%", schätzt Cappelle. "Für einen reibungsloseren Wechsel zwischen den Serien erhielten die VDI-Werkzeughalter ein weiteres Upgrade. Klassischerweise ist im Revolver sehr wenig Platz, um die drei Schrauben zu lösen, mit denen der Meißel befestigt ist. Die Leute begannen entweder mit verkürzten Inbusschlüsseln, oder sie entfernten den gesamten Halter vom Revolver. Das kostete Zeit. Dank eines neuen Keilspannsystems mit der Steuerung an der Vorderseite kann dies nun sehr einfach und schnell erfolgen. Außerdem kann der Anwender mit einer einfachen Drehung der Schraube zwischen Innen- oder Außenkühlung oder beidem wählen."

Ökosystem

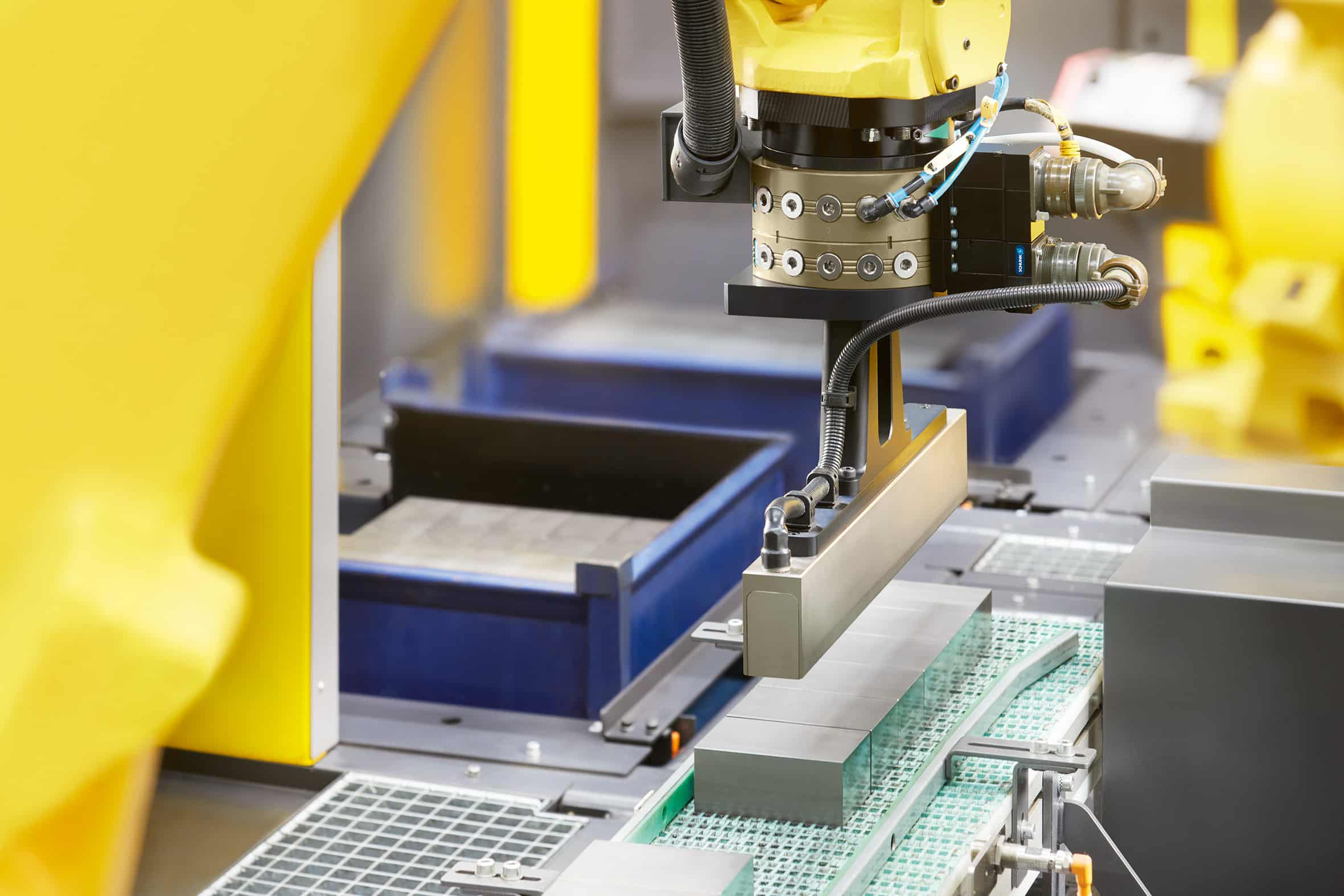

Aber bei Hoffmann geht es um mehr als nur um Schneidwerkzeuge und Werkzeughalter. "Wir profilieren uns als Komplettanbieter, und mit diesen Entwicklungen werden wir diesem Anspruch gerecht. Mit Hilfe unserer Zerspanungstechniker, die alle eine Praxiserfahrung von mindestens 15 Jahren an den Maschinen haben, können wir unsere Kunden optimal unterstützen. Alles, was ein Zerspanungsmechaniker braucht, vom Werkzeug bis zur Werkstattausrüstung, von der technischen Beratung bis hin zum Roboter für die automatische Be- und Entladung, findet er bei uns. Das Ökosystem Hoffmann Group", fasst Cappelle zusammen. "Dazu kommen alle Vorteile, die die Kunden der Hoffmann Group gewohnt sind: ein wettbewerbsfähiger Preis, hohe Liefertreue, enormer Bestellkomfort (sogar die Datenbanken der Partner Simtek, Iscar und Kyocera sind jetzt mit dem E-Shop verknüpft) und man kann mit einem sehr starken Angebot auf den Kunden zugehen."

Sicherer Arbeitsplatz

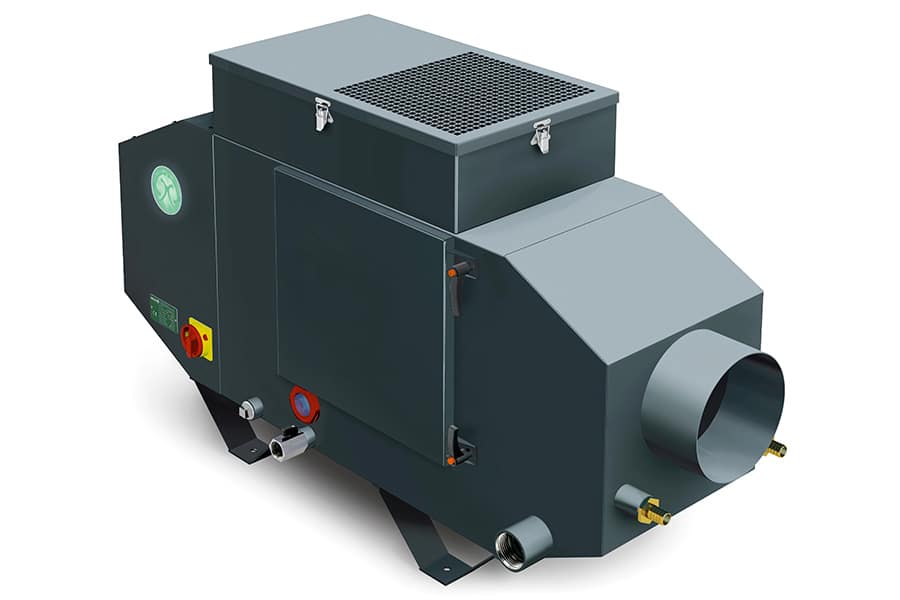

Mit der Ergänzung der Maschine durch einen Öl- und Nebelabscheider von Reven vervollständigt die Hoffmann Group nun das Ökosystem. Diesen Abscheider stellt Cappelle gerne noch einmal in den Vordergrund. "Weil es eine sehr nachhaltige Lösung ist. Eine adäquate Absaugung ist immer wichtiger. Wenn man in der Werkstatt Rauch über einer Maschine hängen sieht, weiß man, dass er auch in der Lunge ist und das will man nicht. Die von der Hoffmann Group angebotene Absaugung arbeitet auf der Basis der X-Zyklon-Technologie, anstelle von klassischen Filtern zur Abscheidung des Öls. Diese kennen wir z.B. auch von Dyson. Es fallen keine Kosten für Filterwechsel und Ölentsorgung mehr an. Sie hat sich in Deutschland als großer Erfolg erwiesen. Seit kurzem ist die Lösung auch in den Niederlanden erhältlich."

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Gruppe Hoffmann.

Kontakt zu opnemen

Kontakt zu opnemen