Das Wissen der Maschinenbauer und der Entgratungsmaschinen steigt

Während das Entgraten früher hauptsächlich eine manuelle "Arbeit" war, ist es heute ein ernsthafter und mechanischer Schritt des Produktionsprozesses, bei dem Metalle bearbeitet werden. Um es dem Anwender so einfach wie möglich zu machen, wird mehr und mehr Intelligenz in die Maschine integriert, die dabei hilft, die richtigen Entscheidungen zu treffen. Wer sich schlau macht, profitiert von einem Endergebnis ohne scharfe Kanten.

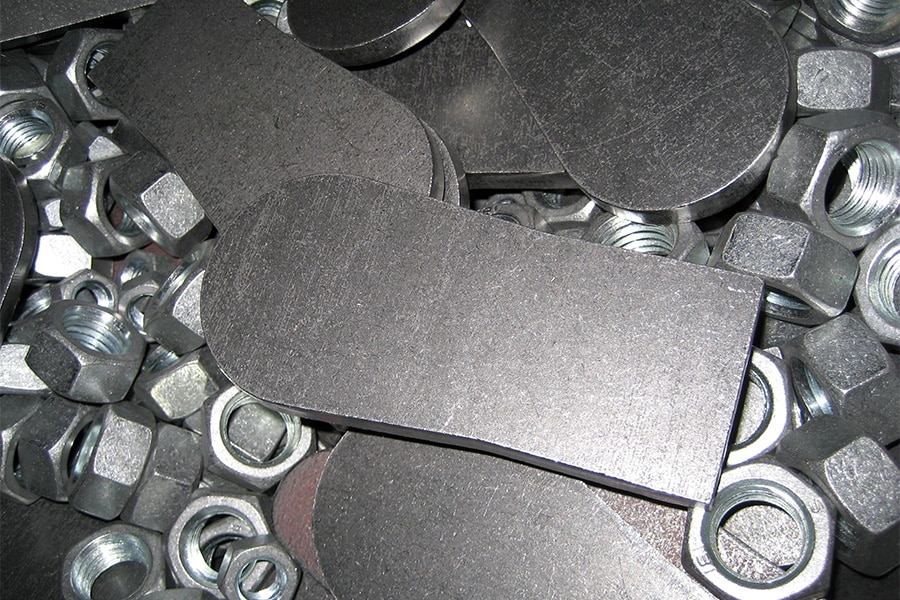

Bei der mechanischen und automatischen Metallbearbeitung kommt es fast immer zur Gratbildung. Sowohl bei der Kalt- als auch bei der Warmbearbeitung. Bei letzterer besteht eine zusätzliche Herausforderung darin, dass Hitze lokale Veränderungen im Material hervorrufen kann, die es schwieriger machen, das Metall an der Stelle des Grats weiter zu bearbeiten - der zudem anschmelzen kann.

Gefährlich, hässlich und unpraktisch

Scharfe, aufrechte Kanten sind aus mehreren Gründen unerwünscht. Erstens besteht die Gefahr, dass sich Mitarbeiter verletzen. Das gilt sowohl für Maschinenbediener als auch für Lagerarbeiter und Endverbraucher. Darüber hinaus sind Grate ästhetisch unschön und können auch die Funktionalität des Endprodukts beeinträchtigen. Zum Beispiel, wenn es sich um ein Teil handelt, das eingeschraubt oder angeschraubt werden muss. Und schließlich sind Grate katastrophal für Material, das noch beschichtet werden muss. Scharfe Kanten stören den Fluss und erzeugen eine ungleichmäßige Beschichtung. An der Stelle des Grats kann die Beschichtung sogar brechen, was die Korrosionsgefahr erhöht. Gerade weil die Oberflächenqualität bei der Beschichtung so wichtig ist, spricht man hier auch von Finishing statt von Entgraten.

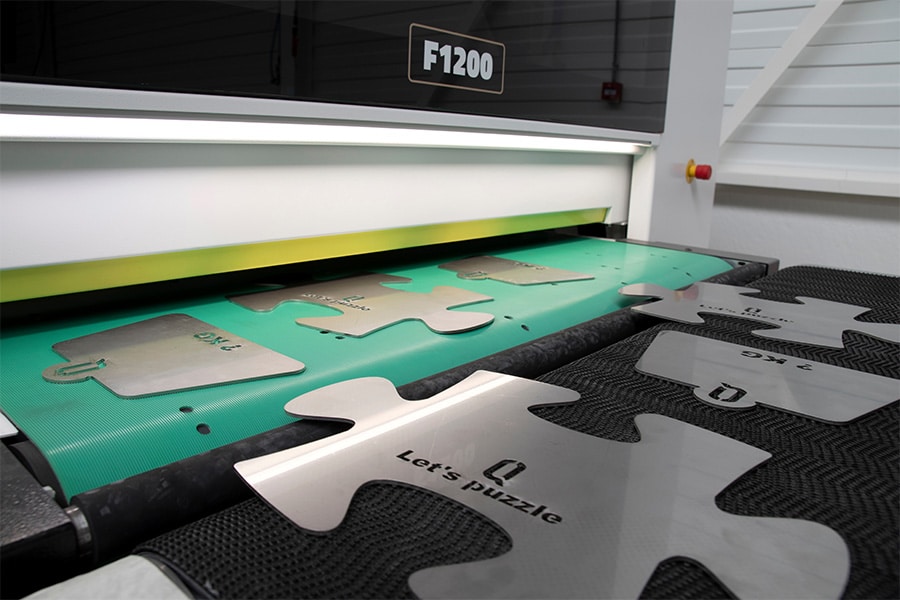

Mechanisches Entgraten

Früher wurden die Grate meist manuell entfernt. Es handelte sich dabei eher um eine zeit- und arbeitsintensive Aufgabe als um einen ernsthaften Schritt im Produktionsprozess. Dies änderte sich mit dem Aufkommen von Entgratungs- oder Endbearbeitungsmaschinen. Sie sparen den Unternehmen nicht nur viel Zeit und damit Arbeitsstunden, sondern sorgen auch dafür, dass die Entgratung in gleichbleibender - guter - Qualität durchgeführt wird. Darüber hinaus sind viele Maschinen in der Lage, mehrere Produkte gleichzeitig zu entgraten, was ebenfalls Zeit spart. Natürlich kommt es auf die Menge der zu entgratenden Produkte an, aber die Praxis zeigt, dass sich die Maschinen ab der (Klein-)Serienfertigung relativ schnell amortisieren. Dabei wird nicht nur das Entgraten selbst schneller und besser erledigt, sondern auch das Risiko verringert, dass eine Produktionslinie oder ein Werk wegen Störungen beim Entgraten stillsteht.

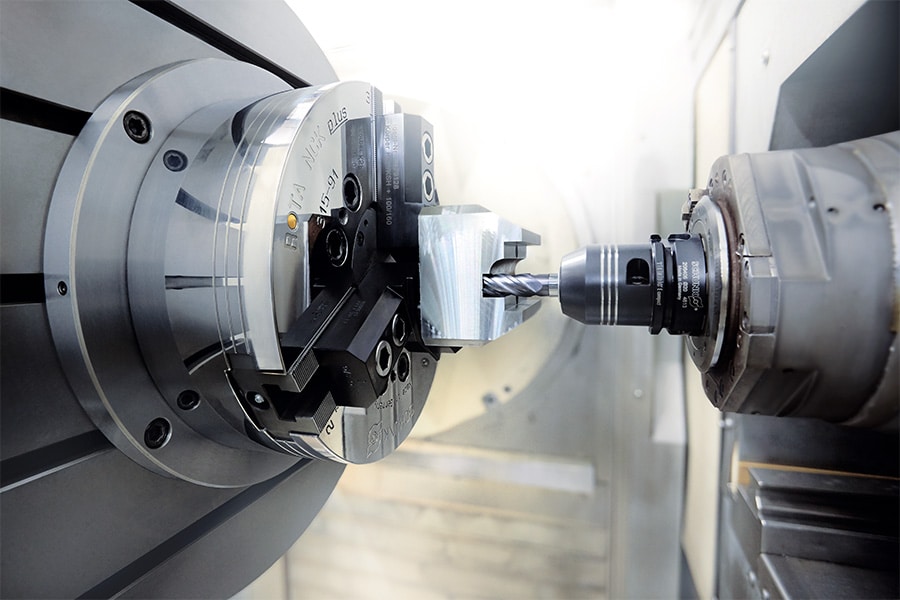

Entgratungstechniken

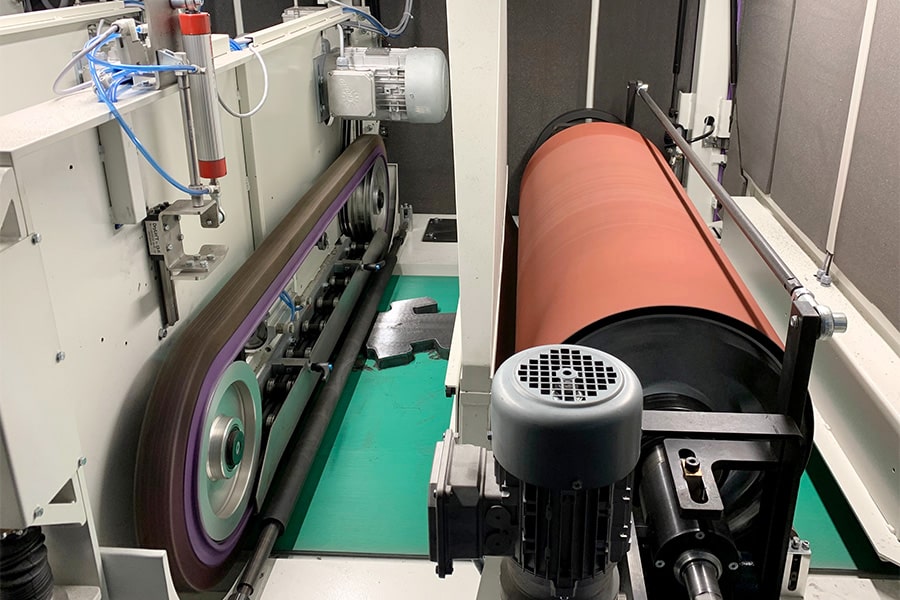

Die mechanische Entfernung von Graten kann mit elektrischen Handwerkzeugen erfolgen, wird aber zunehmend auch vollautomatisch durchgeführt. In den meisten Fällen mechanisch, aber auch Elektrochemie, thermische Energie (Wärme) und Kryogenik (sehr niedrige Temperatur) bieten Möglichkeiten. Die mechanische Entgratung erfolgt im Allgemeinen mit abrasiven Elementen oder Bürsten (rotierend oder translatorisch). Bei den Verbrauchsmaterialien besteht die Wahl zwischen beschichtetem Material, Vlies und einer Kombination aus beidem. Bei beschichtetem Material wird das Schleifkorn auf einen Träger aufgebracht, der an einem Band oder einer Scheibe befestigt ist. Dadurch kann der erste Grat entfernt werden, aber es entsteht fast immer ein zweiter, wenn auch kleinerer Grat, der ebenfalls entfernt werden muss. Vliesmaterial wie Scotch-Brite hat eine eingebettete Faser, die es flexibel macht und daher besser in der Lage ist, der Form des Werkstücks zu folgen. Eine Kombination aus beschichtetem und gebundenem Material ist möglich. in kombinierten Feinschleifscheiben. Diese haben schleifende Leinenlamellen und mit Schleifkorn imprägnierte Nylonfaserlamellen.

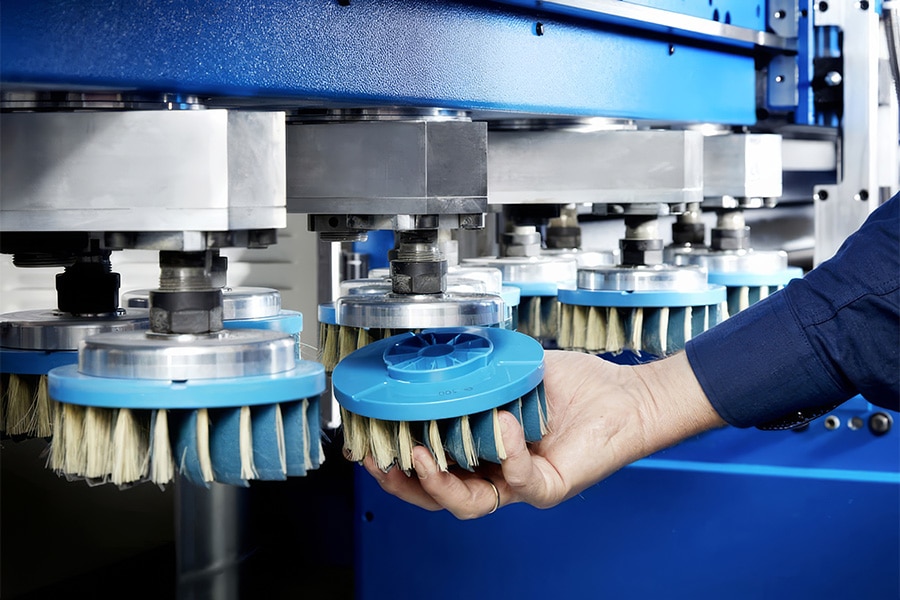

Bürsten

Bürsten können auch aus verschiedenen Materialien für unterschiedliche Materialien und Endergebnisse hergestellt werden. Dazu gehören Metallbürsten in verschiedenen Breiten und Durchmessern, aber auch eine Art von Gummistiften auf einer Welle, die den Grat "weghämmern". Dieser so genannte Hammerkopf wird unter anderem für plasmageschnittene Teile verwendet. Welches Verbrauchsmaterial verwendet wird, hängt weitgehend von dem zu entgratenden Material ab. Bei weicheren Legierungen wird eine feinere Körnung gewählt, während härtere Materialien "aggressiver" angegangen werden. Rostfreier Stahl ist ein typischer Werkstoff, für den Aluminiumoxid verwendet wird. Auch die Bearbeitungsmethode vor dem Entgraten spielt eine Rolle. Eine Laserbearbeitung beispielsweise erzeugt einen relativ harten Grat im Vergleich zu einer Stanzbearbeitung. Die von Plasmamaschinen erzeugten Grate sind in der Praxis relativ groß.

Nass oder trocken?

Schließlich besteht die Wahl zwischen Nass- und Trockenentgraten. Der Nachteil des Trockenentgratens ist die relativ große Menge an Staub, die dabei entsteht. Dieser muss abgesaugt werden, und der Anwender muss seine Maschine regelmäßig gründlich reinigen. Vor allem, wenn verschiedene Materialien bearbeitet werden, deren Staub leicht entflammbar ist. Um diese Staubentwicklung zu verhindern, wird die Nassabsaugung eingesetzt. Dabei wird nicht nur der Staub, sondern auch der Metallabfall - der Grat - durch das Kühlmittel entfernt. Als zusätzlicher Vorteil wird dadurch auch das Produkt gereinigt, so dass fetthaltiges Material - z.B. als Ergebnis eines Stanzvorgangs - die Maschine relativ sauber verlässt.

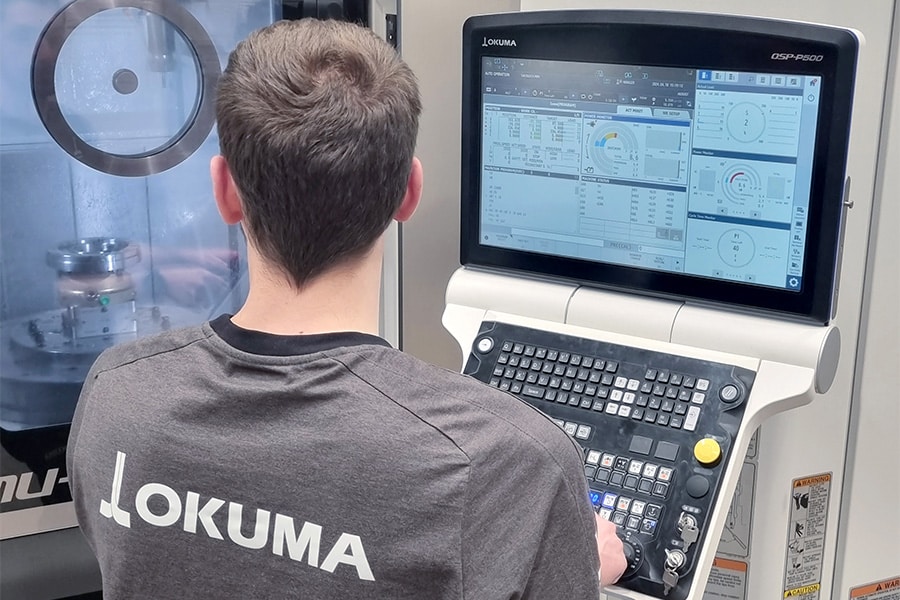

Erfolgreiches Entgraten

Obwohl die meisten Maschinen (halb-)automatisch arbeiten, ist es immer noch der Maschinenführer, der für das Endergebnis verantwortlich ist. Bei der aktuellen Maschinengeneration wird er dabei von Assistenten unterstützt, die ihn durch verschiedene Fragen zu den richtigen Einstellungen führen. Die nächste Herausforderung dabei ist, den Bediener zu motivieren, diese Ratschläge auch zu übernehmen und ihn zu konsultieren, wenn er davon abweichen will.