3D-Drucker: nachhaltiges Herstellungsverfahren für hitzebeständige Materialien

Hitzebeständige Werkstoffe lassen sich mit herkömmlicher Bearbeitungstechnik nur schwer umformen. Dies ist auf das Vorhandensein der Nickellegierung Inconel zurückzuführen®die Temperaturen von bis zu 1.000 °C standhalten können. Auf der letzten EMO zeigte TRUMPF die Antwort auf diese Herausforderung. Dank 3D-Druck kann Inconel® Teile können schneller, billiger und mit höherer Qualität hergestellt werden.

3D-Drucker verwenden nur die Menge an Pulver, die für die Herstellung des Werkstücks benötigt wird. Im Gegensatz zu herkömmlichen Bearbeitungsmethoden wie Drehen und Fräsen, bei denen Material abgetragen wird. Außerdem ist praktisch keine manuelle Nachbearbeitung mehr erforderlich, was die Werkzeugkosten erheblich senkt. Außerdem garantiert der 3D-Druck eine hohe Qualität, da er die Herstellung komplexer Geometrien erleichtert.

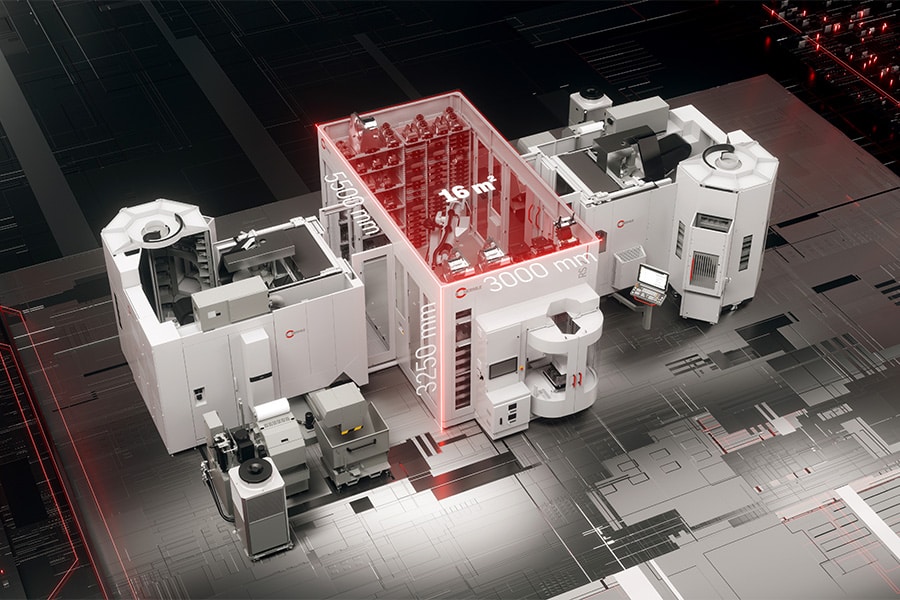

Der 3D-Drucker TruPrint 3000 von TRUMPF ist die perfekte Maschine zur Herstellung von Bauteilen für die Energieerzeugung. (Bild: Martin Stollberg)

Herausforderungen bei hitzebeständigen Materialien

Hitzebeständige Werkstoffe spielen in vielen Branchen eine wichtige Rolle, so auch in der Luft- und Raumfahrt und im Energiesektor. Die Bearbeitung von Inconel ist jedoch schwierig und kostspielig, da sich die Werkzeuge schnell abnutzen. Dies wirkt sich in bestimmten Fällen auch auf die Qualität aus, wenn der Verschleiß des Schneidwerkzeugs nicht rechtzeitig erkannt wird. Dadurch geht zu viel Material verloren. Typische Werkstücke aus Inconel, wie Turbinenschaufeln und Laufräder von Gaskompressoren, sind zudem oft komplex. Die Bediener müssen manchmal bis zu 80% des Rohmaterials wegfräsen, um die gewünschte Form zu erhalten. Bei einem Preis von 100 EUR pro Kilogramm ist das eine erhebliche Rechnung.

Schnelle Produktion, nachhaltige Nutzung von Rohstoffen

Der von TRUMPF auf der EMO vorgestellte 3D-Drucker TruPrint 3000 ist die perfekte Wahl für Anwendungen mit Inconel®. Mit ihrer 40 x 30 cm großen Kammer kann die TruPrint 3000 mehrere Teile gleichzeitig produzieren. Das System bietet auch Lösungen für die automatisierte Qualitätskontrolle wie die Überwachung von Pulverbett und Schmelzbad. Zwei Beispiele zeigten, warum TRUMPF die perfekte Antwort auf die Herausforderungen hitzebeständiger Materialien hat. Das erste war ein 3D-gedrucktes Laufrad für einen Gaskompressor. Dieses Teil findet seinen Weg in Postdrohnen, Modellflugzeugen und kleinen Turbinen. "Es zeigt perfekt, wie wir die Stärken des 3D-Drucks nutzen können", sagt Andreas Margolf, Projektleiter bei TRUMPF Additive Manufacturing. "Normalerweise dauert es acht Tage, das Teil aus einem Inconel-Block herauszufräsen. Der 3D-Drucker TruPrint 3000 kann dagegen drei Laufräder gleichzeitig auf der Druckplattform herstellen. Jedes Teil ist in vier Tagen fertig, einschließlich Nachbearbeitung. Außerdem gehen nur 20% Material verloren, insbesondere beim Nachbearbeiten durch Fräsen. 3D-Messungen haben gezeigt, dass die Qualität ebenso hoch ist wie beim Original.

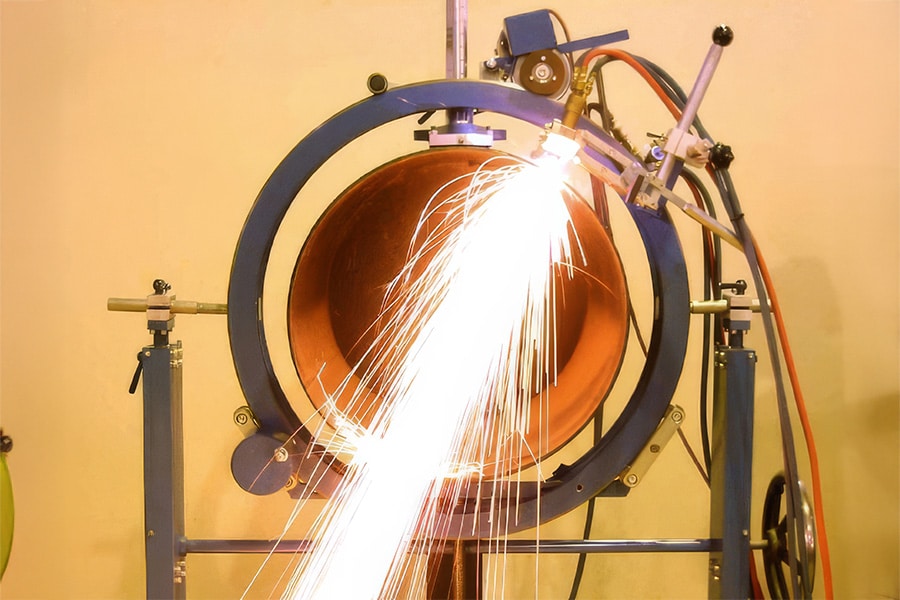

TRUMPF erhielt von Toolcraft den Auftrag, eine Ansaugschaufel für Flugzeugtriebwerke zu fertigen. Gesamtkosteneinsparung: 20%. (Bild: Claus Morgenstern)

Niedrigere Kosten und kurze Lieferzeiten

Ein zweites Ausstellungsstück am Stand auf der EMO war eine von Toolcraft bestellte Ansaugschaufel. Die Schaufeln leiten die Luftansaugung und die Abgase durch den Motor. Sie bestehen aus 16 gekrümmten Schaufeln, die um eine gemeinsame Welle angeordnet sind. Aufgrund der komplexen Geometrie dauert es 15 Stunden, das Material zu entfernen. Die Bediener müssen viel Zeit mit der Programmierung verbringen, um sicherzustellen, dass die Schaufeln korrekt hergestellt werden. Das Teil durchläuft dreimal die Fräsmaschine, bevor es seine endgültige Form erreicht und 85% aus dem Material entfernt wird. Der 3-D-Druck mit dem TruPrint 3000 System von TRUMPF ist deutlich effizienter. Die Druckzeit pro Stück reduziert sich auf sechs Stunden, wobei nur minimale Fräsarbeiten für die Nachbearbeitung erforderlich sind. Durch die geringeren Werkzeug- und Materialkosten sinken die Kosten für das Teil um 20%. Stefan Auernhamm von Toolcraft sieht besonderes Potenzial für den 3D-Druck bei Ersatzteilen und Kleinserien. "Bei schwer zerspanbaren Materialien werden klassisch gefräste Ersatzteile immer teurer. Im Gegensatz dazu sinken die Einstandspreise von 3D-gedruckten Teilen immer weiter. Ein weiterer Vorteil ist, dass wir die fertigen Teile schneller liefern können, was für viele Kunden ein Entscheidungsfaktor ist." Mit dem 3D-Druck kann das Design von Schaufeln weiter optimiert werden. So könnte man zum Beispiel hohle Strukturen verwenden, um den Kühleffekt weiter zu erhöhen.