Stabile, flexible Maschinen ermöglichen Einzelstückfertigung

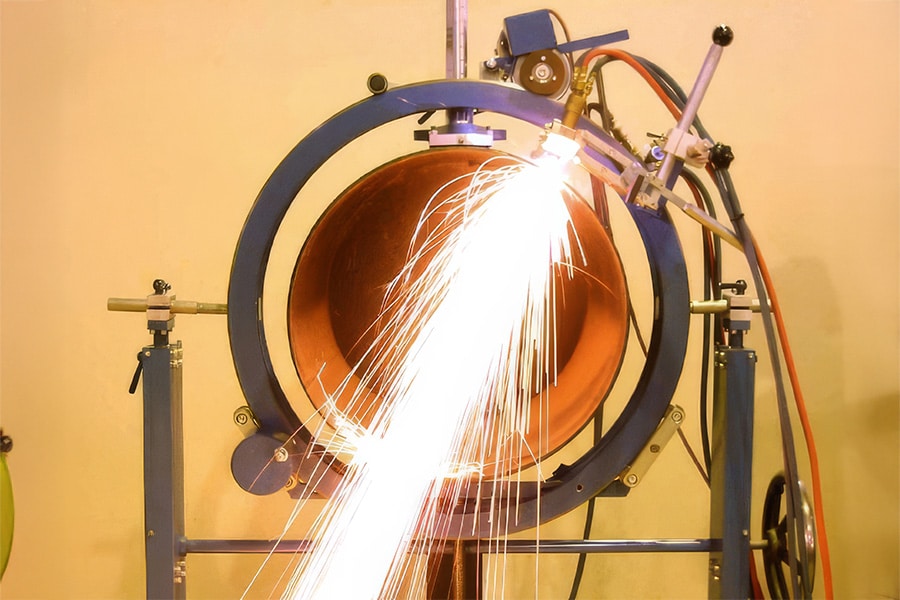

Aber nicht irgendeine. Rowil legt großen Wert auf Genauigkeit und entscheidet sich daher für Prototypen und Kleinserien, bei denen das Unternehmen sein handwerkliches Können voll ausschöpfen kann. Ein breit gefächerter Maschinenpark, der auch die Bereiche Zerspanung, Schweißen und Blechbearbeitung umfasst, ermöglicht es dem Unternehmen, alles im eigenen Haus zu erledigen, um die Zeit zu verkürzen. Die Wahl von Mazak garantiert Qualität und Stabilität.

Rowil, der Name von Roger Willems, der das Unternehmen '78 gegründet hat, ist immer noch zu hören. Ursprünglich war er auf Heizung und Elektrizität spezialisiert. Doch das technische Rüstzeug, das er sich in der Wartungsmannschaft seines vorherigen Arbeitgebers angeeignet hatte, erwies sich schließlich als der Weg zum heutigen Betrieb. "Kleine Überholungen und Reparaturen, die er zwischendurch übernahm, brachten den Stein ins Rollen. Nach und nach entwickelten wir uns weg von der Installationstechnik und mehr in Richtung Metallbau pur", erinnert sich Chris Willems. Er kam '85 als erster Mitarbeiter zu uns und erlebte als junger Bursche die Entwicklung hautnah mit. "In den 90er Jahren hatten wir bereits eine komplette Metallwerkstatt für die konventionelle Bearbeitung. In den folgenden Jahren begannen wir mit dem Aufbau unserer CNC-Kapazitäten." Heute beliefert Rowil Maschinenbauer, die allgemeine, die Lebensmittel- und die pharmazeutische Industrie, den Innenausbau und den Projektbau ...

Laser bringt zusätzliche Flexibilität

Aber es blieb nicht bei der Bearbeitung allein. Um nicht von Zulieferern abhängig zu sein und flexibel auf Kundenwünsche reagieren zu können, entschied sich Rowil '98, selbst in die Blechbearbeitung zu investieren - mit einer eigenen Laserschneidmaschine und einer Biegebank. Es war die erste Begegnung mit Mazak. Eine Zusammenarbeit, die nach mehr schmeckte. "Wir wollen uns als Zulieferer profilieren, indem wir uns auf Einzelstücke und Prototypen konzentrieren. Eine Nische, in der man mit handwerklichem Geschick noch etwas bewirken kann, indem man gemeinsam mit dem Kunden darüber nachdenkt, wie man seine Teile am besten herstellt. Durch die Kombination von Zerspanung und Schweißen mit Blechen behalten wir alle Fäden in der Hand, um schnell reagieren zu können. Aber um Kleinserien rentabel zu produzieren, braucht man stabile, zuverlässige Maschinen, die die vom Kunden geforderte Qualität liefern können. Und genau dafür steht Mazak. Durch die Nähe des Europäischen Ersatzteilzentrums sind die Maschinen auch bei Problemen schnell wieder einsatzbereit." Der Sprecher ist Bert Willems. Er ist seit '98 dabei. Zusammen mit seinem Bruder haben sie 2001 die Geschäftsführung von Vater Roger übernommen.

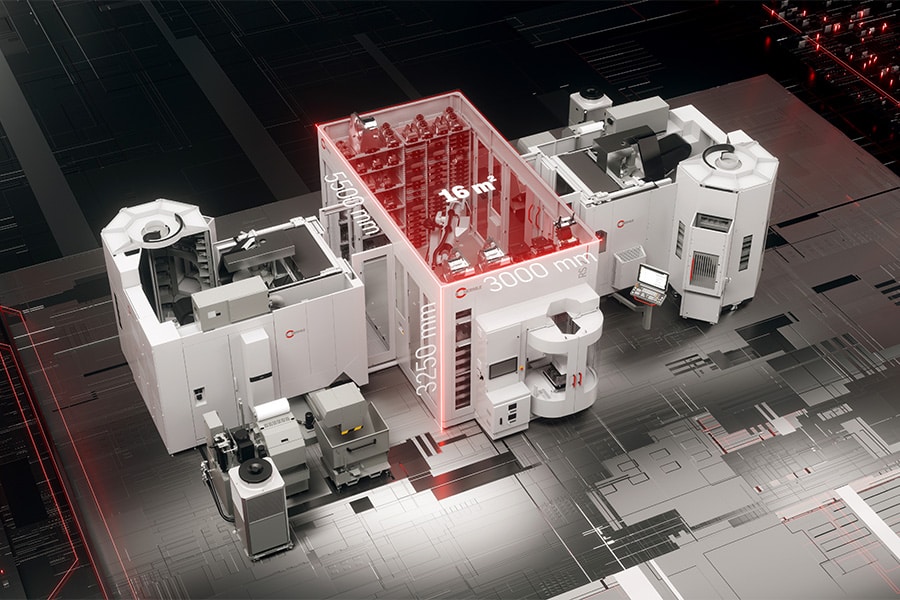

CO2-Laser mit Automatisierungslösung

Das Unternehmen hat in all den Jahren immer wieder in Spitzentechnologie investiert, um etwas zu bewirken. Im Jahr 2018 hat Rowil übrigens eine belgische Premiere mit seinem neuesten Laser unterzeichnet, indem es eine Schnittstelle mit dem Palettenwechselsystem Compact Manufacturing Cell 3015 von Mazak für - in diesem Fall - zehn Paletten eingerichtet hat. Chris: "Wir hatten beschlossen, unsere bestehende Laserschneidmaschine nicht mit in unser neues Gebäude zu nehmen, das wir im November 2018 in Betrieb genommen haben. Die OptiPlex 3015 II erwies sich als die technisch beste Lösung für uns, da sie mit ihrer einzigartigen U-Achse eine konstante Strahllänge beibehält und somit ein stabiles Schneiden an jeder Position auf dem Maschinentisch gewährleistet.

Dass es eine 4-kW-CO2-Laserquelle statt einer Faser wurde, hat alles mit der Qualität zu tun, die wir anstreben. Der Schnitt ist noch viel glatter, vor allem bei Edelstahl, der hier regelmäßig auf dem Tisch liegt. Da wir ausschließlich mit Kleinserien arbeiten, ist es ein Muss, schnell umrüsten zu können. Das ist der Mehrwert der kompakten Fertigungszelle".

Neuer fünfachsiger Lkw bringt zusätzliche technische Möglichkeiten

Aber auch im schwierigen Koronarjahr 2020 investierte Rowil weiter. Bert: "Um bereit zu sein, sobald die Wirtschaft wieder anzieht. Wir sind überzeugt, dass wir mit der Entscheidung für unseren ersten fünfachsigen Lkw einen weiteren Schritt nach vorne gemacht haben. Wir haben uns zusätzliche technische Möglichkeiten gesichert, um auch sehr komplexe Teile in einer einzigen Vorrichtung bearbeiten zu können." Einmal mehr war es Mazak, das mit seiner CV5-500 die besten Unterlagen vorlegen konnte. "Wir sind sicher nicht miteinander verheiratet, bei jeder Investition wägen wir immer ab, welcher Hersteller uns die beste Lösung bieten kann. Aber wir hatten schon immer ein gutes Gefühl bei dem Unternehmen und der Technologie", sagt Chris. Es blieb nicht nur bei der fünfachsigen Maschine. Auch das vertikale Bearbeitungszentrum VCN-530 C kam hinzu. "Bei beiden Maschinen haben wir uns übrigens für ein größeres Werkzeugmagazin entschieden. Einfach um noch mehr Flexibilität zu haben, um schnell umschalten zu können."

Weiter aufsteigen

Ein fünfachsiger Lkw bedeutet eine neue Arbeitsweise. Deshalb investierte Rowil gleichzeitig in ein CAM-Paket. Bert: "Die Digitalisierung ist ein Muss für die Umstellung auf fünf Achsen. Aber es hängt auch viel von den Menschen an der Maschine ab. Unser Team von 15 Mitarbeitern macht wirklich einen technischen Unterschied. Es ist schön zu sehen, wie lernwillig unsere Bediener an der Fünfachsmaschine sind. Sie haben die Maschine in kürzester Zeit gemeistert und erzielen damit bereits tolle Ergebnisse. Zahnräder zum Beispiel, Bauteile, bei denen es auf Spiel und Genauigkeit ankommt, werden jetzt in einer Aufspannung einwandfrei bearbeitet." Rowil steht also eine glänzende Zukunft bevor. Chris: "Wir haben noch viel Ehrgeiz im Tank, wir wollen weiter wachsen und einen weiteren Schritt nach oben machen. Wir untersuchen zum Beispiel, wie wir einen Mehrwert für die Verteidigungs- und die medizinische Industrie schaffen können."

Spitzensport und Spitzentechnologie

Haben Sie auch die erste Etappe der Italien-Rundfahrt mitgefiebert? Dann haben Sie zweifellos gesehen, wie ein starkes Beispiel für Rowils technische Fähigkeiten durch Ihren Rahmen ging. Es handelte sich um ein Verbindungsstück zwischen der Zeitfahrlenkerhalterung und dem eigentlichen Lenker des Ridley Bikes Dean Fast. Das Zeitfahrrad, das unter anderem vom belgischen Lotto Soudal Cycling Team verwendet wird. Das Unternehmen lieferte diese Präzisionskomponente für Belgian Cycling Factory aus Beringen. Die partnerschaftliche und reibungslose Kommunikation, die garantierten Lieferzeiten und die Produktqualität waren ausschlaggebend für diesen kurzen, hochmodernen Entwicklungsprozess", sagt Jochim Aerts, CEO von Belgian Cycling Factory.