Zeitersparnis durch neue Schweißverfahren

Zeit ist Geld. Vor allem in der Welt des Schweißens, wo ein guter Schweißer ein knappes Gut geworden ist. Innovationen, die einen Mehrwert schaffen wollen, tun daher gut daran, sich dies zunutze zu machen. Lastek hat zwei solcher Innovationen in petto: ein Handgerät zum Laserschweißen von Fanuci und die DEPO-Technologie, die einfache Reparaturen an komplexen Teilen ermöglicht. Sie können sie auf den Innovationstagen am 17. März entdecken, aber hier schon einmal ein kleiner Vorgeschmack.

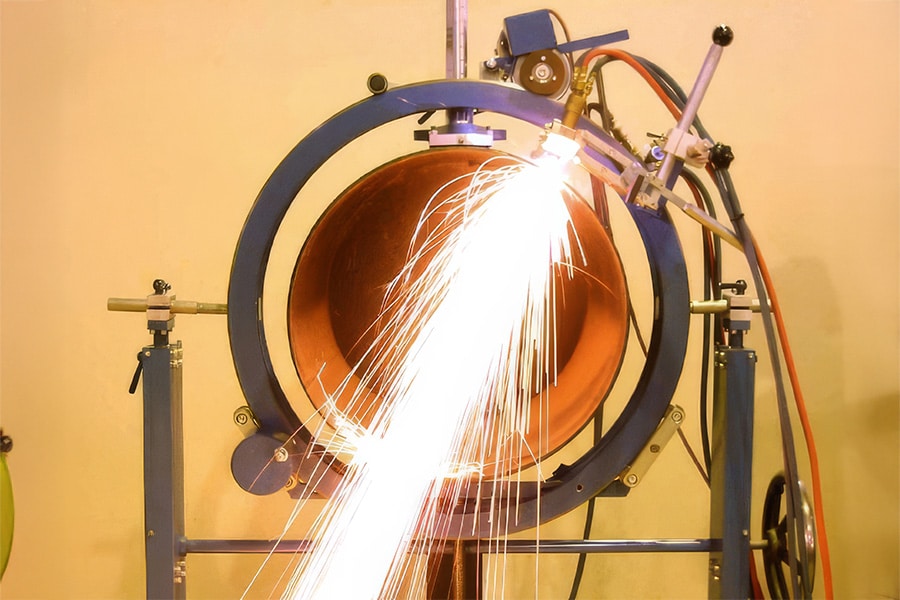

Die Vorteile des Laserschweißens sind in der Schweißwelt hinlänglich bekannt. Die hohen Vorschubgeschwindigkeiten, ja, aber vor allem der geringe und sehr gezielte und kontrollierte Wärmeeintrag, wodurch keine Gefügeveränderungen im Grundmaterial entstehen. Das schließt viele manuelle, zeitaufwendige und damit teure Nachbearbeitungen aus. Doch in der Praxis war es leider nicht naheliegend, jedes zu schweißende Teil in eine Laserschweißkabine einzupassen. "Dem Hersteller Fanuci ist es nun gelungen, die Kraft des Laserschweißens in einem Handgerät mit Faserlaserquelle zu bündeln, dessen Pistole gut in der Hand liegt. Ein benutzerfreundliches Gerät, da alle notwendigen Schweißkenntnisse in die Maschine programmiert werden können", fasst Luc Driesen, technischer Direktor von Lastek, zusammen.

Vorteile des handgeführten Laserschweißens

Driesen lobt vor allem die einfache Handhabung des handgeführten Laserschweißens. "Es sind praktisch keine schweißtechnischen Kenntnisse erforderlich und die Schweißer beherrschen die Bedienung in kürzester Zeit." Darüber hinaus fällt die Schnelligkeit des Verfahrens ins Auge. "Das Verfahren ist im Vergleich zu herkömmlichen elektrischen Verfahren konkurrenzlos schnell. Besonders bei dünnen, leitfähigen Materialien wie Edelstahl, Aluminium, Messing, Stahl..., bei denen der Wärmeeintrag eine dunkle Farbe hinterlassen kann, die mit Beize entfernt werden muss, ist der Zeitgewinn erheblich. Die Schweißnaht ist von sehr hoher Qualität und der Verbrauch an Zusatzwerkstoff sinkt mit 70%."

Auch an die Sicherheit wurde gedacht. Eine spezielle Schweißerbrille reicht aus, um schädliche Auswirkungen des Faserlaserlichts zu vermeiden. "Die Schweißer haben so eine gute Sicht auf den geschweißten Bereich und das aufgetragene Material", sagt er.

Große Gewinne bei kleinen Reparaturen

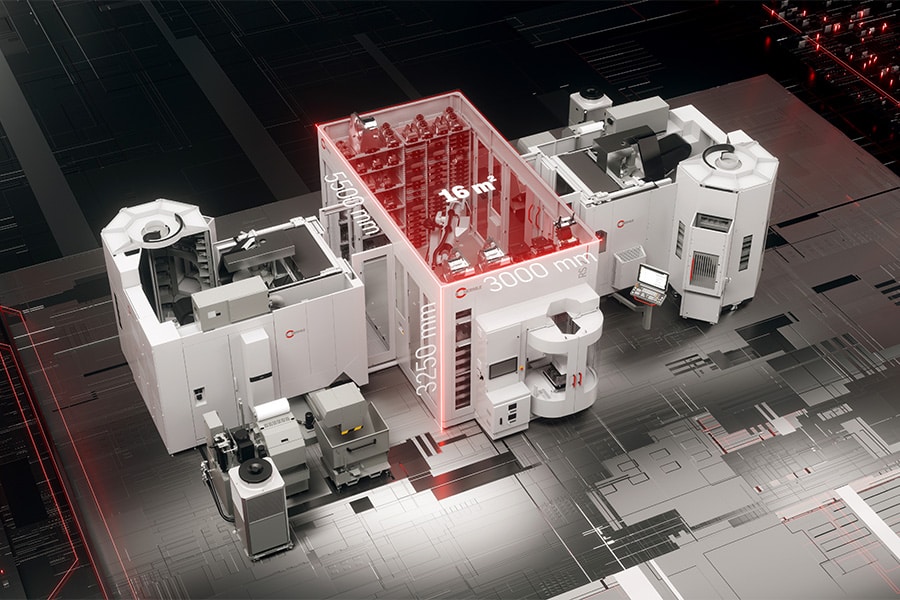

"Die DEPO-Maschine wird ebenfalls viele Augen öffnen", prophezeit Driesen. Diese in Japan hergestellten Geräte basieren auf dem EDM-Verfahren (Electrical Discharge Machining), auch Drahterodieren genannt. "Dabei handelt es sich traditionell um einen sehr gezielten Materialabtrag. Den Ingenieuren von TechnoCoat ist es jedoch gelungen, den Prozess umzukehren, so dass sie lokale Schäden an komplexen Teilen sehr schnell und sehr gezielt durch Hinzufügen von Material reparieren können. Electrospark Deposition, mit anderen Worten."

Driesen denkt dabei vor allem an Formen, Gesenke und Zylinder aus schwer schweißbaren Stählen. "Das sind Materialien, die heute einen enormen Vorbereitungs- und Nachbearbeitungsaufwand erfordern. Mit dem DEPO-Gerät kann diese Mikroschweißung nun an Ort und Stelle durchgeführt werden, was eine enorme Zeitersparnis bedeutet.

Keine Schweißkenntnisse erforderlich

Die Japaner meinen es ernst, mit diesem Gerät die Welt zu revolutionieren. Der Chefingenieur fliegt extra für die Lastek Innovation Days aus Japan ein und wird in der Zwischenzeit auch die technische Abteilung von Lastek schulen, um das Gerät perfekt zu beherrschen. "Durch eine kreisförmige Bewegung wird verhindert, dass die Elektrode am Werkstück haften bleibt. Sie kann dazu dienen, eine Beschichtung aufzutragen oder auszubessern, Maschinenteile zu reparieren, Gussfehler zu beheben... Da die Temperatur des Werkstücks gleich der Umgebungstemperatur bleibt, können wir diese Vor- und Nachbehandlungen ausschließen. Außerdem sind keine Schweißkenntnisse erforderlich, um ein perfektes Ergebnis zu erzielen."

Bereit für die Praxis

Die ersten Kundentests waren bereits vielversprechend. Hoffnungsvolle Innovationen also, zu denen Lastek in den nächsten Jahren weiter beitragen will. Schließlich will das Unternehmen mit seinem hauseigenen Wissen über Elektroden und Additive dazu beitragen, beide Prozesse noch weiter zu optimieren. "Mit diesen Geräten werden wir vielen Unternehmen helfen können, viel Zeit und Geld zu sparen", so Driesen abschließend.