Was passiert beim Laserschneiden?

Der Jahresbeginn ist immer ein guter Zeitpunkt, um nach vorne zu schauen. Bald können Sie sich bei Machineering von der neuesten Blechbearbeitungstechnologie überzeugen, aber wir geben Ihnen schon jetzt gerne einen Einblick in die Entwicklungen auf dem Markt für Laserschneidmaschinen. Schließlich sind Laserschneidmaschinen für die meisten Metallverarbeiter nach wie vor "die Waffe der Wahl", wenn es darum geht, ihre Werkstücke auf Maß zu schneiden. Welche Trends können wir auf der Messe erwarten? Eine Vorschau.

Je größer, desto besser. Die von der Industrie bevorzugten Bogenformate werden immer größer. Die Maschinen, mit denen sie bearbeitet werden, müssen zwangsläufig auch größere Schneidtische haben. Bei Flachbett-Laserschneidmaschinen sind heute Modelle mit bis zu 8 m Länge und 2,5 m Breite erhältlich. Bei Sonderanfertigungen kann es sogar noch eine Nummer größer sein, und auch hier nimmt die Häufigkeit dieser Art von Projekten zu. Die Nachfrage nach größeren Platten war schon immer da. Aber jetzt gibt es auch genug Volumen, um die Investitionskosten für größere Maschinen zu rechtfertigen. Das hängt mit dem Trend zu größeren, nahtlosen Materialoberflächen zusammen, zum Beispiel für die Bau- oder Schifffahrtsindustrie. Schließlich führt das zu weniger Schweißarbeiten und mehr Möglichkeiten der Vorfertigung. Gleichzeitig bietet es intern die Chance, eine effizientere Verschachtelung zu erreichen. Mit anderen Worten: eine Win-Win-Situation.

Mehr Variationen im Laserstrahl

In den letzten Jahren ist eine Menge Technologie hinzugekommen, die es dem Benutzer ermöglicht, den Laserstrahl auf das jeweilige Material, das auf den Tisch kommt, zuzuschneiden. Jeder Hersteller hat seine eigene patentierte Technologie und Bezeichnung dafür, aber unterm Strich kann man in jedem Fall unterschiedlich große Brennpunkte setzen und so einen Strahl mit einem inneren und einem äußeren Kern erzeugen, die beide in ihrer Intensität eingestellt werden können. Dies hat sich als ein sehr nützliches Werkzeug erwiesen, um dicke Materialien mit einem sehr fokussierten Strahl zu durchdringen und dann, indem man Energie an den äußeren Kern sendet, diesen langsam zu einem Schnitt von ausreichender Größe aufzureißen.

Eine interessante Technik für dickere Materialien, aber auch für Materialien, die sonst nicht so leicht zu schneiden sind, wie z. B. Baustahl. Sie hat das Spielfeld der Laserschneidtechnik noch weiter erweitert. Vor allem für die Bauindustrie, um Schlitze in Profilträger zu schneiden, die wie eine Meccano-Struktur einfach zusammengesetzt werden können. Es ist sogar die Rede davon, Systeme zu entwickeln, die diese Technologie auf die Baustelle bringen.

Ethnie an der Macht

Der Trend, den jeder, der im Bereich des Laserschneidens tätig ist, zu dieser Liste hinzufügen könnte, ist die steigende Nachfrage nach mehr Leistung. Die Laserquellen werden immer leistungsfähiger. Es sind bereits Systeme auf dem Markt, die die 20-kW-Marke überschreiten. Der Grund dafür liegt auf der Hand: Sie ermöglichen eine höhere Produktivität, insbesondere bei der Bearbeitung dickerer Materialien. Bei Laserschneidanlagen kann man inzwischen sogar bis zu 50 mm Dicke gehen.

Doch das Ende des Wettlaufs scheint in Sicht zu sein. Seit einiger Zeit ist nicht mehr das Schneiden der Engpass, sondern die Möglichkeit, die Teile ebenso schnell aus dem Skelett und vom Tisch zu entfernen. Während also die meisten Materialien, die über den Schneidetisch laufen, in ihrer Dicke begrenzt sind, muss man bei der Leistung keineswegs bis zum Äußersten gehen. Schließlich hat der Wettlauf der letzten Jahre dafür gesorgt, dass die mittleren Leistungen (8 bis 12 kW) jetzt viel erschwinglicher geworden sind. Der Preis ist um ein gutes Stück gesunken, so dass sich diejenigen, die einen 8-kW-Laser benötigen, jetzt wahrscheinlich schon einen 12-kW-Laser leisten können. Interessant ist auch der Gewinn an Produktivität und Flexibilität.

Intelligentere optische Technologie

Nicht nur die Laserquellen haben diese Entwicklung hin zu mehr Leistung und geringeren Kosten durchlaufen, sondern auch die in den Laserschneidmaschinen verborgene optische Technologie. Denken Sie vor allem an die Laserschneidköpfe. Auch dort sprechen wir jetzt von durchschnittlich höheren Leistungen. Der Standard liegt ziemlich genau bei 15 bis 16 kW. Damit ist sichergestellt, dass bei dickeren Materialien, wenn viel Leistung benötigt wird, diese auch tatsächlich aus der Maschine herausgeholt werden kann.

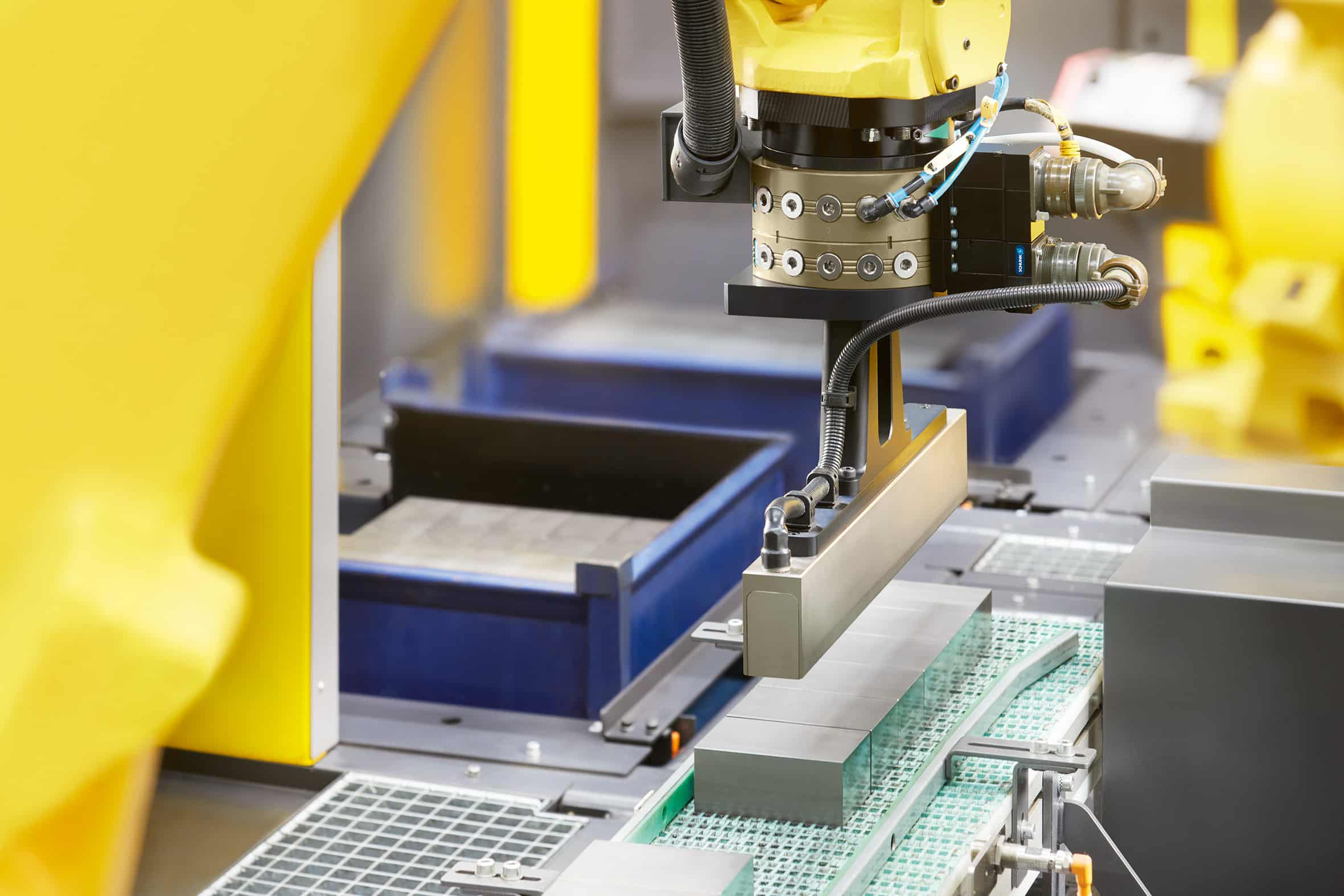

In den letzten Jahren wurden auch die Laserschneidköpfe mit Intelligenz ausgestattet. Die fortschrittliche Bildverarbeitungs- und optische Technologie im Inneren macht es einfacher, Laserschneidköpfe mit der Genauigkeit auszustatten, die zum Beispiel Robotern manchmal fehlt. Dadurch lassen sie sich leichter in Automatisierungslösungen integrieren.

Mehr Flexibilität

Metallverarbeiter sind sich immer mehr der Vorteile bewusst, die die Lasertechnologie für die Herstellung einwandfreier Produkte bietet. Dies geht über das reine Laserschneiden hinaus. Die gleiche Faserlaserquelle kann auch zum Schweißen, Reinigen und Markieren verwendet werden. Ihre Laserschneidmaschine, die auch gleich die richtige Seriennummer auf dem Blech markiert: Das ist möglich.

Aber auch flexible Laserzellen, die alle diese Verfahren kombinieren, werden in Betracht gezogen. Zum Beispiel in der Batterieproduktion. Anstelle eines langen Fließbands, das im Falle eines Ausfalls die gesamte Fabrik zum Stillstand bringt, bieten drei bis vier unabhängig voneinander arbeitende Zellen mehr Kontinuität. Wenn man dann noch AGVs einsetzt, die die Teile zu und von den Zellen transportieren, hat man eine vollautomatische Lösung gefunden.

Gleichzeitig werden auch andere Technologien als Glasfaser untersucht. Um bei den Batterien zu bleiben: Blaue Diodenlaser und grüne Scheibenlaser haben bereits bewiesen, welchen Mehrwert sie für reflektierende Materialien wie Kupfer und Aluminium bringen können. Ihr Spielfeld wird jedoch auf bestimmte Nischen beschränkt sein. Wer sie nur gelegentlich in der Werkstatt sieht, sollte besser bei der Faserlaserquelle bleiben.