Auf die Größe kommt es an: Wie VINTIV die Schweißpositionen von großen Werkstücken automatisiert

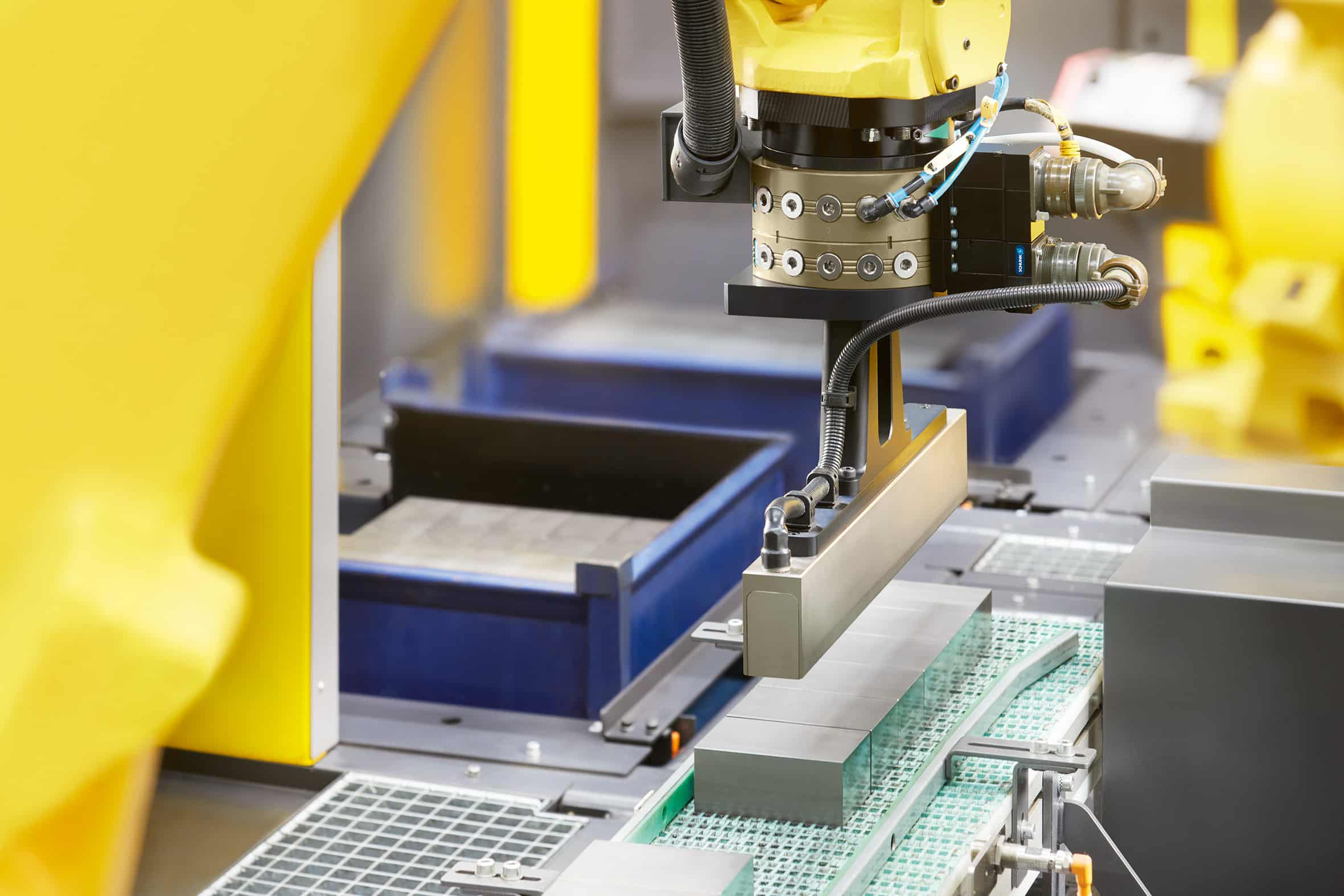

Jeder Schweißer, der etwas auf sich hält, ist auf Genauigkeit bedacht. Wenn es um gigantische, tonnenschwere Konstruktionen geht, ist Präzision buchstäblich eine Frage von Leben und Tod. Zweimal messen, einmal schweißen", lautet daher die Faustregel. Diese Vorgehensweise kostet den Statiker jedoch eine Menge - teurer - Arbeitsstunden. "Könnte besser sein", dachte man sich beim Maschinenbauer VINTIV. Für eine spezialisierte Schweißwerkstatt aus den Niederlanden entwickelte das Team eine Anlage, mit der Konstrukteure ihre CAD-Entwürfe direkt laden können. Ein Roboterarm positioniert die zu verschweißenden Teile so, dass die Positionen sofort stimmen. Verschiedene Siemens-Komponenten sorgen für Intelligenz, Bewegung und Sicherheit.

"Die Schweißwerkstatt, die an unsere Tür klopfte, hatte eigentlich eine doppelte Herausforderung", erklärt Joris Ceyssens, Direktor und Miteigentümer von VINTIV aus. "Einerseits wollten sie die Durchlaufzeit drastisch reduzieren. Andererseits wollten sie auch eine konstantere Qualität, unabhängig vom Bediener oder Schweißer."

Verlorene Intelligenz

Wie bei fast jedem Projekt setzten sich die Experten von VINTIV zunächst mit dem Kunden zusammen, um sich ein genaueres Bild von der spezifischen Herausforderung zu machen. "Wir wollen wissen, wie der Prozess heute funktioniert, wo die Engpässe sind und wo die Verbesserungsmöglichkeiten liegen", so Joris weiter.

"Wir haben sehr gute Erfahrungen mit der Siemens-Technik gemacht, und außerdem sind die Siemens-Komponenten immer perfekt aufeinander abgestimmt." Joris Ceyssens, Direktor und Miteigentümer von VINTIV.

"Wir haben zum Beispiel schnell gelernt, dass die Pläne für die großen Metallkonstruktionen unseres Kunden zwar in einem virtuellen Modell in CAD detailliert ausgearbeitet werden. Die Schweißer müssen diese Pläne jedoch ausdrucken, um die Schweißpositionen auf die tatsächlichen Teile anzuwenden. Dadurch geht nicht nur die ganze Intelligenz aus dem CAD verloren, sondern die Fehlerwahrscheinlichkeit ist auch hoch. Dies führt zu einer schwankenden Qualität, so dass vor dem effektiven Schweißen jedes Mal alles mehrmals nachgemessen werden muss. Das Ergebnis ist eine Menge verschwendete Zeit."

Von 30.000 bis 15.000 Stunden

Um dieses Manko zu beheben, hat VINTIV gemeinsam mit dem Kunden eine Maschine entwickelt, in die CAD-Entwürfe direkt geladen werden. Joris: "Die Konstruktionsdaten werden an einen Roboterarm gesendet. Neigungssensoren überwachen den genauen Drehwinkel. Dank der Siemens-Servomotoren ist der Roboter in der Lage, die Teile millimetergenau zu positionieren. Und das ist notwendig, denn bei solch schweren Konstruktionen arbeiten wir mit absoluter Präzision. Es gibt also praktisch keinen Spielraum für Fehler."

"Die Motoren für solche Gewichte richtig zu dimensionieren, war schon ein Kunststück. Dabei hatten wir viel Unterstützung von Siemens. Sie prüften alle unsere Berechnungen und halfen bei der Konfiguration der Antriebssystem S120. Wir können bei VINTIV viel selbst machen, aber eine Bestätigung ist immer schön."

Dank der direkten Verbindung zwischen dem CAD-Entwurf und der tatsächlichen Positionierung müssen die Schweißer vor Beginn der Arbeit nicht mehr selbst Maß nehmen. "Dadurch halbiert sich die Durchlaufzeit der Schweißarbeiten beim Kunden von 30.000 Stunden pro Jahr auf 15.000 Stunden. Auch die Qualität ist jetzt viel gleichmäßiger und hängt nicht mehr von der Erfahrung und dem Fachwissen des einzelnen Schweißers ab."

Integrierte Sicherheitsfunktionen

Unter der Motorhaube des Roboters - neben der Servomotoren und die Antriebssystem S120 - ein Siemens SIMATIC S7-1500F CPU. Dieser bietet nicht nur die nötige Intelligenz, sondern ist auch mit verschiedenen Sicherheitsfunktionen ausgestattet. Joris: "Diese sind absolut unverzichtbar, denn die Schweißer müssen ständig den Roboterarm erreichen, um ihre Arbeit zu verrichten. Die Funktion Safe Stop 1 sorgt zum Beispiel dafür, dass die Maschine im Falle eines Problems kontrolliert stoppt - ohne sofort den Strom zu verlieren. Darüber hinaus kann der Bediener natürlich auch selbst eingreifen. Alle Sicherheitsfunktionen sind auch in den TIA-PortalSo können sie nahtlos zusammenarbeiten."

Prüfung und Inbetriebnahme

"Vor der Inbetriebnahme haben wir die Maschine zunächst in unserer Werkstatt komplett aufgebaut und getestet - ganz so, wie sie beim Kunden funktionieren würde. Wir wollen immer absolute Sicherheit, denn wenn die Maschine erst einmal vor Ort ist, wird es viel schwieriger und teurer, Änderungen vorzunehmen. Im Grunde versucht man, so viele geschäftliche und technische Risiken wie möglich zu begrenzen, für den Kunden, aber auch für sich selbst. Je früher man in das Projekt eingreifen kann, desto besser. "

Inzwischen ist die Anlage schon eine Weile in Betrieb. "Sowohl für die Konstrukteure als auch für die Schweißer war es gewöhnungsbedürftig", so Joris weiter. "Das ist auch logisch, denn die neue Methode erfordert eine völlig andere Arbeitsvorbereitung. Man muss seinen Prozess komplett umstellen. Aber der Kunde ist zufrieden: Es laufen Gespräche über die Investition in eine zweite Version, mit der er die gewonnenen Erfahrungen weiter nutzen will.

VINTIV gibt dem Fachwissen eine physische Form

VINTIVmit Standorten in Beringen (Limburg) und Waregem (Westflandern), ist kein gewöhnlicher Maschinenbauer. "Tatsächlich stellen wir keine eigenen Maschinen her", erklärt Joris Ceyssens, Direktor und Miteigentümer. "Stattdessen arbeiten wir nur mit unseren Kunden zusammen: Sie sind immer die endgültigen Eigentümer der Maschine und des Designs."

Warum dieser Ansatz? "Unsere Kunden sind ausnahmslos die Besten in ihrer Nische und wollen das auch bleiben. Aber um dies zu erreichen, müssen sie in der Lage sein, ihr Prozesswissen in eine praktische Lösung umzusetzen. Das erfordert einen sehr spezifischen Ansatz. Wir wollen der Partner sein, der ihnen bei dieser Umsetzung hilft."

"In vielen Nischenbetrieben des verarbeitenden Gewerbes ist das erforderliche Fachwissen bei einigen wenigen Experten 'hängengeblieben'. Aber was ist, wenn diese in den Ruhestand gehen oder sich anderen Horizonten zuwenden? Indem wir ihr Fachwissen in einer gut funktionierenden Maschine in physischer Form festhalten, schließen wir die Lücke zur Zukunft und zu aufstrebenden Talenten."

Gemeinsam mit Siemens

VINTIV ist seit mehreren Jahren Partner von Siemens. Joris: "Natürlich sind wir immer abhängig von den Wünschen des Kunden. Aber wir haben sehr gute Erfahrungen mit der Siemens-Technologie gemacht, und außerdem sind die Siemens-Komponenten immer perfekt aufeinander abgestimmt. Außerdem gibt es ein gutes Einvernehmen zwischen uns. Für uns ist die Wahl also immer leicht.