Die Rolle der Oberflächen bei der Wertschöpfung von Produkten

Oberflächenfunktionen, einschließlich der Texturierung, können Unternehmen helfen, ihren Produkten auf effiziente Weise einen Mehrwert zu verleihen, um wettbewerbsfähiger zu sein. Daher haben Texturen ein solides Potenzial, aber die Technologien zu ihrer Anwendung und die Methodik zu ihrer Gestaltung für eine bestimmte Anwendung sind nicht immer klar. In einer kurzen Blogserie wird Sirris die Oberflächentexturierung und ihr Potenzial diskutieren.

Nahezu alle produzierenden Unternehmen in Belgien und im Ausland beschäftigen sich ständig mit der entscheidenden Frage: "Wie können wir auf möglichst effiziente Weise Produkte mit hohem Mehrwert herstellen, für die die Kunden bereit sind zu zahlen? Die hier erzielte Marge ist das Lebenselixier unserer Unternehmen und eine wesentliche Voraussetzung für weiteres Wirtschaftswachstum. Einer der wichtigsten Wege sind Funktionalitäten, die durch die Anpassung von Oberflächen erreicht werden. Der größte Teil der Interaktion des Benutzers mit einem Produkt oder Bauteil findet über die Oberfläche statt, und die Eigenschaften dieser Oberfläche sind entscheidend dafür, inwieweit das Produkt seinen Zweck erfüllen kann. Aber wie kann man eine Textur herstellen?

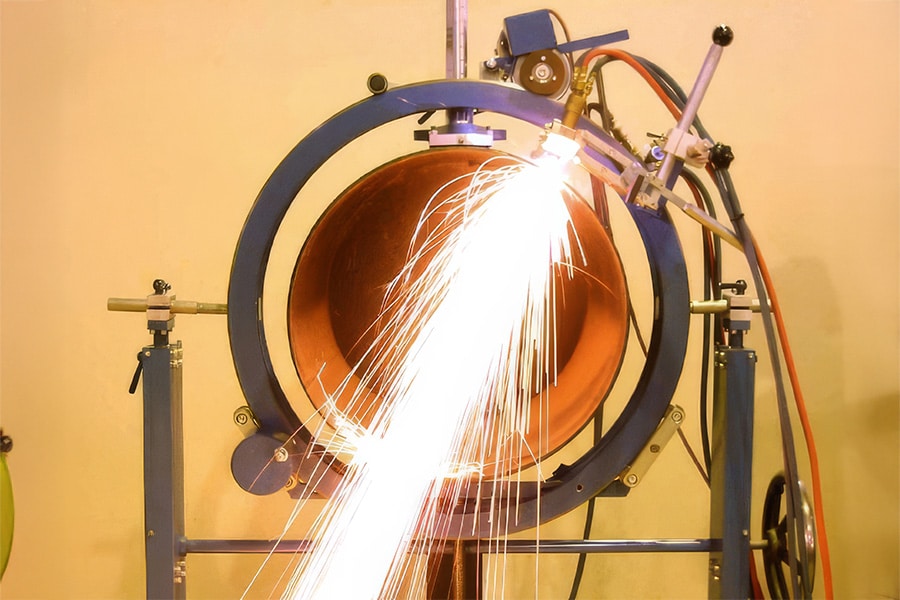

Sandstrahlen und Funkenerosion

Sandstrahlen und Funkenerosion sind bereits weit verbreitet. Sie verleihen einer Oberfläche eine Rauheit, die z. B. durch die Größe der Sandkörner oder die Funkenparameter gesteuert werden kann. Zu den Anwendungen gehören die Schaffung einer griffigeren oder matten Oberfläche, eine bessere Haftung von Beschichtungen und Klebstoffen, haptische Eigenschaften wie "Soft Touch", wenn sie im Spritzgussverfahren z. B. auf Schalter aufgebracht werden. Einer der Maßstäbe zur Charakterisierung dieser Texturen ist die VDI-Formtexturskala. Dabei handelt es sich um eine Reihe von Oberflächentexturen, die ein bestimmtes Erscheinungsbild oder eine bestimmte Rauheit verleihen und häufig als Spezifikationen bei der Produktgestaltung verwendet werden. Diese Form der Oberflächenfunktionalität ist relativ kostengünstig, aber in ihrer Anwendung und Funktionalität begrenzt.

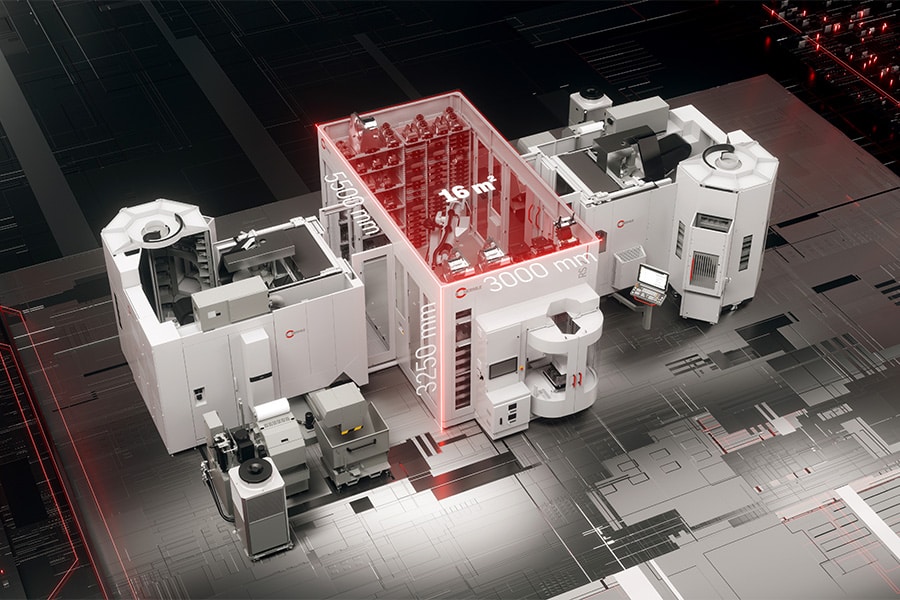

Mikrofräsen

Wenn Sie die Präzision und Kontrollierbarkeit des Prozesses erhöhen wollen, müssen Sie auf andere Technologien ausweichen. Mit Mikrofräsmaschinen können Sie beispielsweise relativ komplexe Texturen auf eine Oberfläche aufbringen. Dazu könnten kleine Hohlräume gehören, um den Reibungskoeffizienten zu erhöhen oder zu verringern, oder eine Pyramidenstruktur, um den Kontaktwinkel mit Wasser zu vergrößern. Forschungen bei Sirris haben jedoch gezeigt, dass mit dieser Technik zwar kontrollierte Texturen aufgebracht werden können (anders als beispielsweise beim Sandstrahlen), die möglichen Geometrien aber durch die Wahl der Werkzeuge stark eingeschränkt sind. Die Mindestgröße der Merkmale wird durch das Werkzeug und die Maschine bestimmt, die bei diesen kleinen Werkzeugen sehr hohe Spindeldrehzahlen bewältigen muss. Die Nachteile dieser Technik sind natürlich die teuren Werkzeuge, der Verschleiß dieser Werkzeuge und die geometrischen Beschränkungen. Es handelt sich auch nicht gerade um ein schnelles Verfahren.

Radierung und Lithographie

Eine dritte Gruppe sind die Technologien, die echte kontrollierte Strukturen mit komplexen Geometrien ermöglichen. Dazu gehören Ätzen, Lasertexturierung und Lithografie. Beim Ätzen können komplexe Muster auf eine Oberfläche aufgebracht werden, aber man benötigt eine Maske und Chemikalien, was das Verfahren langsam, teuer und umweltschädlich macht, insbesondere wenn größere Flächen behandelt werden müssen. Das Lithografieverfahren, das wir auch aus der Welt der Mikroelektronik kennen, ermöglicht eine sehr präzise Aufbringung echter Nanotexturen mit sehr exotischen Geometrien. Dieses Verfahren ist jedoch extrem teuer und für ein durchschnittliches KMU nicht erschwinglich.

Ultrakurz gepulster Laser

Ultrakurz gepulste Laser wiederum bieten "das Beste aus beiden Welten": große Flexibilität in Bezug auf Geometrien und Materialien, aber auch sehr hohe Formgenauigkeit. Denn bei der Lasertexturierung sind die Werkzeuge leicht, es werden keine Werkzeuge benötigt, keine Chemikalien, keine speziellen Verfahren und der gesamte Entwurfsprozess kann digital erfolgen, so dass ein "first-time-right"-Produktionsprozess erreicht wird. Die Lasertechnologie ermöglicht außerdem ein einzigartiges Design für jedes Produkt bei minimalen Zusatzkosten. Ein zusätzlicher Mehrwert des Lasers besteht darin, dass er je nach den eingestellten Laserparametern auch chemische Reaktionen auf der Oberfläche ermöglicht. Diese können auch zusätzliche Funktionalität bieten, wie z. B. die Bildung einer dünnen Oxidschicht auf einer Makrostruktur, die die Hydrophobie erhöht, oder z. B. die Bildung von LIPSS (laserinduzierte periodische Oberflächenstrukturen), die sehr leistungsfähige Oberflächenfunktionalitäten ermöglichen.