Einführung in das elektromagnetische Impulsschweißen

Eine Technik, die in den letzten Jahren in verschiedenen Forschungsprojekten Beachtung gefunden hat, ist das elektromagnetische Impulsschweißen. Eine Technik, die sich besonders für das Fügen von Materialien mit sehr unterschiedlichen Schmelzpunkten eignet. Schließlich wird dabei keine Wärme erzeugt. Eine ausführliche Einführung zu den Vor- und Nachteilen und den möglichen Anwendungsbereichen.

In der Industrie besteht ein zunehmender Bedarf an der Verbindung ungleicher Materialien. Ein Trend, der vor allem durch die steigende Nachfrage nach geringeren Gewichten und zusätzlichen Funktionalitäten angeheizt wird. Doch das sei die Achillesferse der traditionellen Schweißtechniken. Die Einführung innovativer Schweißtechniken sollte dies ändern und mehr Möglichkeiten schaffen. Das elektromagnetische Impulsschweißen ist vielleicht noch nicht auf dem Radar vieler Metallunternehmen. Immerhin handelt es sich um ein Fügeverfahren, das sich zwar noch in der Entwicklung befindet, für das aber bereits Maschinen im Handel erhältlich sind. Die Forschung konzentriert sich vor allem darauf, den vollen Umfang dieser Technik zu erfassen. Aber die Tipps, die bereits bekannt sind, scheinen äußerst vielversprechend zu sein, um unterschiedliche Materialien effizienter, qualitativ hochwertiger und kostengünstiger zu verbinden. Außerdem handelt es sich um eine automatisierte Technik.

Funktionsprinzip des elektromagnetischen Impulsschweißens

Das elektromagnetische Impulsschweißen gehört zur Gruppe der Pressschweißverfahren. Das Grundprinzip des elektromagnetischen Impulsschweißens ist die Entwicklung elektromagnetischer Felder, die eine enorme Kraft entwickeln. Aber wie funktioniert das genau? Beim elektromagnetischen Impulsschweißen wird zunächst eine Induktionsspule über die zu verbindenden Werkstücke gelegt. Wichtig dabei ist, dass die Spule keinen Kontakt mit den Werkstücken hat. In sehr kurzer Zeit wird eine sehr große Menge an elektrischer Energie durch die Spule geschickt. Die Zahlen hängen stark von dem verwendeten System ab, aber Entladungen von 2 Millionen A in 15 bis 20 µs gehören zu den typischen Möglichkeiten. Diese Stromentladung induziert Wirbelströme in dem äußeren Werkstück. Beide Ströme induzieren ein magnetisches Feld. Diese beiden Felder wirken sich jedoch gegenseitig aus und erzeugen eine große Kraftentwicklung. Dies führt dazu, dass sich das äußere Werkstück mit großer Geschwindigkeit in Richtung des inneren Werkstücks bewegt. Die damit verbundene Verformung ist dauerhaft, ohne dass das Werkstück zurückfedert. Übrigens: Wer das Makrobild des Schweißnahtquerschnitts nach dem elektromagnetischen Impulsschweißen betrachtet, wird viele Ähnlichkeiten mit einer durch Explosionsschweißen erzeugten Verbindung feststellen.

Eigenschaften des Prozesses

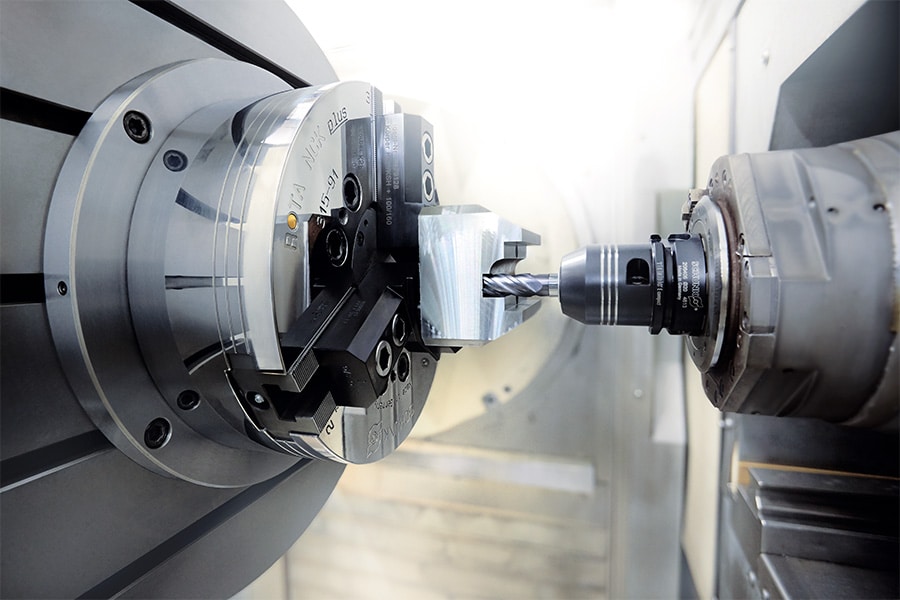

Zum elektromagnetischen Impulsschweißen benötigt man: eine Stromversorgung (die Geräte zum elektromagnetischen Impulsschweißen arbeiten einfach mit 380 V), Kapazitäten, eine Spule und einen Transformator zur Einstellung der Frequenz und Amplitude der elektrischen Stromentladung. Wie die Werkstücke dann genau verbunden werden, hängt von der Anordnung der Spule und des Werkstücks ab. Bei rohrförmigen Teilen kann je nach Anordnung eine Quetschverbindung oder eine Schweißverbindung hergestellt werden. Bei einer Schweißverbindung entsteht eine metallische Verbindung, während es sich bei einer Schrumpfverbindung nur um eine mechanische Verbindung handelt, die den Nachteil hat, nicht dicht zu sein. Bei blechförmigen Werkstücken können nur Schweißverbindungen realisiert werden. Das vielleicht auffälligste Merkmal des elektromagnetischen Impulsschweißens ist, dass es sich um ein "kaltes" Verfahren handelt. Da die Temperatur nicht über 50 °C ansteigt (und auch nur dort, wo Wirbelströme und plastische Verformungen auftreten), entsteht auch keine Wärmeeinflusszone.

Außerdem benötigt das Verfahren weder Schutzgase noch Zusatzwerkstoffe oder andere Hilfsstoffe. Eine wichtige Voraussetzung für die Anwendung des elektromagnetischen Impulsschweißens ist, dass der Werkstoff elektrisch leitfähig sein muss. Ist dies nicht der Fall, wird zu viel Energie benötigt, um ausreichende Wirbelströme zu erzeugen. Zweitens müssen sich die Oberflächen der Werkstücke überlappen. Die Vorbereitung ist nicht sehr aufwendig. Das Entfetten der Werkstücke reicht aus, um ein gutes Ergebnis zu erzielen.

Vorteile des elektromagnetischen Impulsschweißens

Das elektromagnetische Impulsschweißen ist vor allem ein besonders schnelles Verfahren. In 15 bis 20 µs ist die Arbeit getan und die Schweißnaht gelegt. Das ist nur die Zeit des Impulses, obwohl zusätzliche Zeit für das Spannen und Lösen benötigt wird. In der Praxis sind damit je nach Konfiguration Produktionsraten von bis zu 10 Stück pro Minute möglich.

Da die Verbindung nicht von der Wärmeerzeugung abhängt, ermöglicht das elektromagnetische Impulsschweißen das Verbinden von Materialien mit sehr unterschiedlichen Schmelzpunkten. Verbindungen wie Aluminium mit Kupfer oder Aluminium mit Stahl oder Kupfer mit Messing können so realisiert werden. Dies geschieht zudem ohne die üblichen Schweißprobleme, die mit dem Wärmezyklus traditioneller Schweißverfahren verbunden sind. Mit anderen Worten: Es findet auch keine thermische Zersetzung statt, so dass das Material seine Eigenschaften nicht verliert. Wenn das elektromagnetische Impulsschweißen richtig ausgeführt wird, ist die Schweißnaht immer stärker als das schwächste Grundmaterial. Tests haben gezeigt, dass ein Bruch immer außerhalb der Schweißzone auftritt. Ein weiterer Vorteil, insbesondere in Zeiten, in denen immer mehr auf Nachhaltigkeit geachtet wird, ist, dass keine Hitze, UV-Strahlung, Gase oder Schweißdämpfe entstehen. Wie bereits erwähnt, werden auch keine Schutzgaszusätze oder andere Hilfsstoffe benötigt. Das elektromagnetische Schweißen verdient somit das Prädikat ökologisches Schweißverfahren.

Für welche Materialien kann das elektromagnetische Impulsschweißen verwendet werden?

Vor allem in diesem Bereich muss noch weiter geforscht werden, um zu sehen, wie weit das Spielfeld des elektromagnetischen Schweißens reichen kann. Erste Entwicklungen konzentrierten sich auf Rohrverbindungen von Aluminium mit Stahl, Aluminium mit Kupfer, Aluminium mit Aluminium, Kupfer mit Stahl und Kupfer mit Kupfer. Je höher die Leitfähigkeit der betreffenden Materialien ist, desto besser wird sich das elektromagnetische Impulsschweißen auszahlen. Weitere vielversprechende Kombinationen sind Aluminium-Magnesium, Aluminium-Titan, Kupfer-Bronze, Nickel-Titan, Nickel-Nickel und Stahl-Stahl.

Wann ist elektromagnetisches Pulsschweißen interessant?

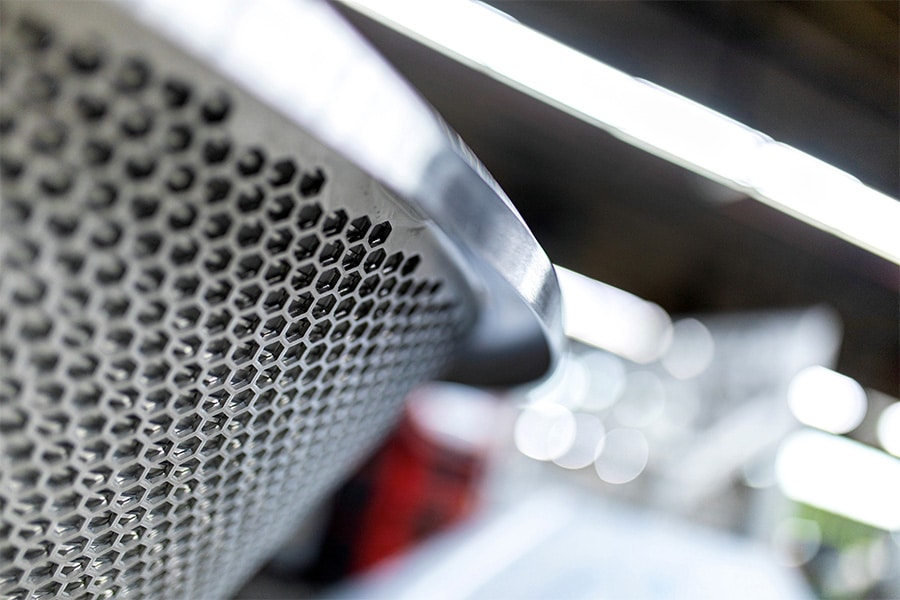

Es versteht sich von selbst, dass Werkstoffe, die mit herkömmlichen Schweißtechniken nur schwer zu verbinden sind, als erstes in Betracht gezogen werden. Das elektromagnetische Impulsschweißen entwickelt sich zu einer hervorragenden Alternative zum Hartlöten und Löten. Diese Technik wird heute oft für das Verbinden von Kupfer und Aluminium bevorzugt, ist aber arbeitsintensiv und daher in einem Hochlohnland wie dem unseren teuer. Diese Verbindungen finden sich zum Beispiel in Heiz- und Kühlelementen und elektrischen Geräten in den Bereichen Verkehr, Haushaltsgeräte, Elektronik und HVAC. Aber auch die Luft- und Raumfahrt sowie die Nuklearindustrie verfolgen diese Entwicklungen aufmerksam. Schließlich werden dort zahlreiche hitzebeständige Werkstoffe eingesetzt. Das elektromagnetische Impulsschweißen eignet sich vor allem für die Herstellung von Nischenprodukten oder Großserien. Denken Sie zum Beispiel an Bauteile für die Klimaanlagenindustrie, wo Kupferrohre, die derzeit noch gelötet werden, mit Flanschen aus Edelstahl verbunden werden. Andere mögliche Anwendungen sind Druckbehälter für Klimaanlagen in Pkws oder Kraftstofffilter.

In Zusammenarbeit mit der BIL