Zum idealen Werkzeughalter

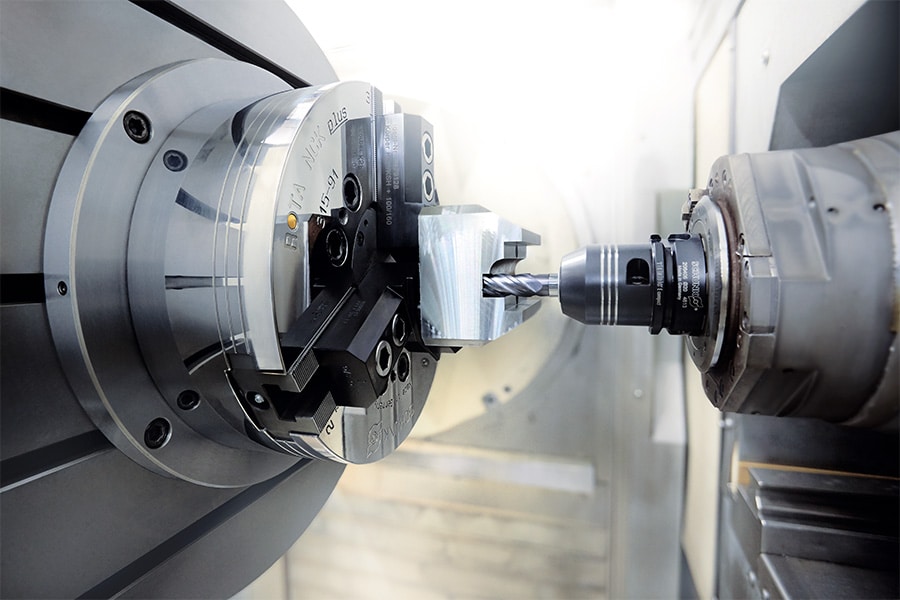

Moderne Fünf-Achs- und Multi-Tasking-Maschinen bieten ständig neue und verbesserte Bearbeitungskonzepte. Neben der Schneide ist auch die Wahl des Werkzeugspannmittels entscheidend für den Erfolg. Dabei ist die Technologievielfalt besonders groß. Ein systematischer Vergleich hilft, die optimale Spanntechnik für den jeweiligen Bearbeitungsprozess zu ermitteln.

Betrachtet man die Entwicklung auf dem Werkzeughaltermarkt, so werden zwei Aspekte deutlich. Erstens: Die Variantenvielfalt nimmt zu. Zweitens: Präzise Baugruppen gewinnen rasch an Bedeutung. Denn die verbesserte Qualität und Leistung von Werkzeugmaschinen führt zu einer höheren Nachfrage nach Prozesssicherheit und längeren Standzeiten. Außerdem senkt eine verbesserte Effizienz die Kosten und damit den Selbstkostenpreis. Dies zeigt, wie wichtig es ist, die bestehenden Werkzeughalterstrategien regelmäßig zu bewerten, insbesondere bei Investitionen in neue Werkzeugmaschinen.

Eine Bewertung des Gesamtsystems

Es gibt kein optimales Werkzeughaltersystem, das alle Anwendungen abdeckt. Die Wahl hängt von zahlreichen Parametern ab und muss auch den Rest der Maschine (Aufspannung, Werkstück, Werkzeug, Spindelschnittstelle und Maschine) berücksichtigen. Als Hauptschnittstelle zum Werkstück spielt der Werkzeughalter eine wesentliche Rolle, nicht zuletzt, weil er Schwächen im Gesamtsystem zumindest teilweise kompensieren kann. Die Auswahl des idealen Werkzeughalters sollte in mehreren Schritten erfolgen. Zunächst müssen die grundlegenden Kriterien festgelegt werden. Diese haben einen großen Einfluss auf die zugrunde liegende Stabilität des Prozesses. In einem zweiten Schritt geht es um Qualität, Genauigkeit und Produktivität. In einem letzten Schritt empfiehlt es sich, wirtschaftliche Kriterien in Form einer Kosten-Nutzen-Analyse zu berücksichtigen. Dieser Artikel beschränkt sich auf die ersten beiden Schritte.

Grundlegende Kriterien sind für die Prozessstabilität entscheidend

Die grundlegenden Kriterien für die Auswahl von Werkzeughaltern können als KO-Kriterien betrachtet werden. Werden sie nicht erfüllt, kann der Bearbeitungsprozess nicht reibungslos ablaufen.

1. Spannkraft/Drehmoment

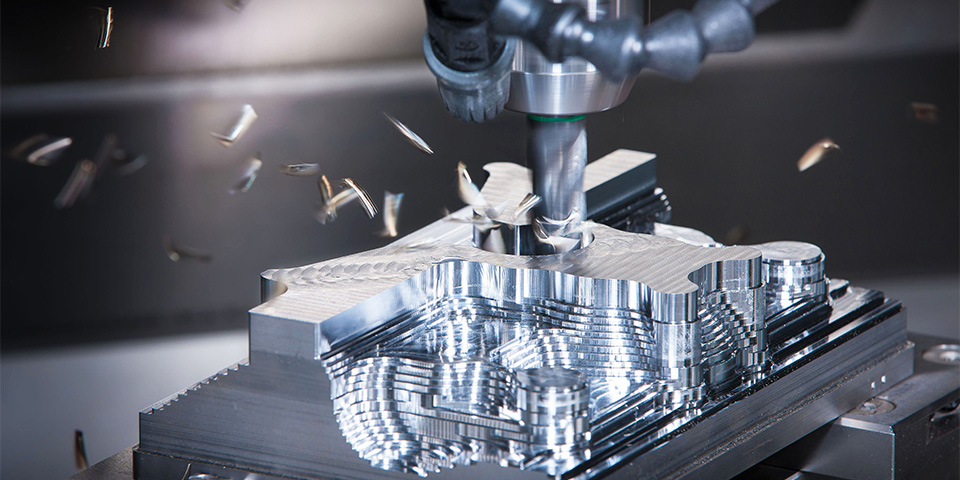

Die Spannkraft des Werkzeughalters bestimmt, inwieweit das Drehmoment an der Schnittstelle zwischen Werkzeughalter und Werkzeug kontrolliert werden kann. Ist die Spannkraft ausreichend hoch, berührt die Schneide des Werkzeugs das Material gleichmäßig. Ist dies nicht der Fall, beginnt das Werkzeug im Halter zu rotieren und die Schnitte sind unregelmäßig. Im Extremfall wird das Werkzeug aus dem Werkzeughalter herausgezogen. Für die Übertragung des Drehmoments gibt es mehrere Möglichkeiten: Die Werkzeuge können in das Grundelement eingeschraubt werden. Eine zweite Möglichkeit sind mechanisch eingespannte Werkzeuge mit einem formschlüssigen Antrieb. Diese Art der Klemmung versagt nur dann, wenn die Drehmomente die Brems- oder Scherkraft der Teile übersteigen. Schließlich können Werkzeuge auch kraftschlüssig geklemmt werden. Hierfür werden Querdruckverbindungen verwendet.

2. Radiale Steifigkeit

Eine hohe radiale Steifigkeit ermöglicht hohe Schnittkräfte (d.h. große Vorschübe und hohe Vorschubgeschwindigkeiten). Dies ist ein wesentliches Kriterium für die Großserienbearbeitung, da die Bearbeitungszeit und damit die Produktivität sowie der mögliche Überstand des Werkzeugs stark beeinflusst werden. Die radiale Steifigkeit hängt von den Materialeigenschaften, der Geometrie und der Integration des Werkzeughalters in das Gesamtsystem der Werkzeugmaschine ab. Einfach ausgedrückt: Je kürzer der Werkzeughalter, je größer der Durchmesser, je homogener die Einheit und je größer die Abstützung des Halters an der Spindel, desto größer ist die radiale Steifigkeit.

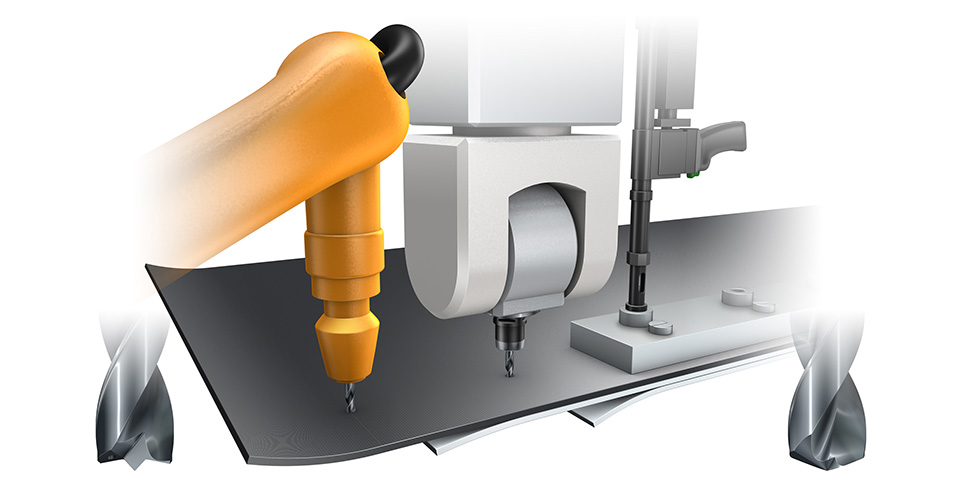

3. Interferenzkontur

Bei der Komplettbearbeitung von Werkstücken auf modernen fünfachsigen Maschinen in nur zwei Aufspannungen ist die Zugänglichkeit entscheidend. Dies erfordert schmale Werkzeughalter, die ein ausreichend hohes Drehmoment übertragen und gleichzeitig eine hohe Genauigkeit am Werkstück gewährleisten. Bei besonders engen Platzverhältnissen können alternativ Werkzeugverlängerungen eingesetzt werden, die bei Bedarf zwischen Werkzeug und Werkzeughalter montiert werden. Im Gegensatz zu Werkzeughaltern mit optimierter Kontur und Spindelschnittstelle können Werkzeugverlängerungen flexibel eingesetzt werden. Sie sind mit unterschiedlichen Klemmtechniken erhältlich.

4. Eignung für hohe Geschwindigkeiten

Erreicht die Spindel bei der Zerspanung Drehzahlen von bis zu 80.000 U/min und mehr, müssen die Werkzeughalter besondere Anforderungen an Geometrie, Rundlauf, Wuchtgüte und Prozesssicherheit beim Werkzeugwechsel erfüllen. Je kleiner der Spanndurchmesser, desto häufiger stoßen mechanische Universalhalter, aber auch Thermocrimphalter oder Hydro-Dehnspannfutter an ihre Grenzen. Andere Spanntechniken, wie die Polygonspanntechnik, die keine beweglichen Teile enthalten, leisten hier einen wichtigen Beitrag.

Qualitätskriterien bestimmen Genauigkeit und Produktivität

Die Einhaltung grundlegender Kriterien war lange Zeit ausreichend, um die meisten Arbeitsgänge durchzuführen. Mit den steigenden Anforderungen an die Qualität der Werkstücke und die Effizienz der Bearbeitung nimmt die Bedeutung der Qualitätskriterien rasch zu. Dabei ist auch zu berücksichtigen, dass das Entwicklungstempo von Branche zu Branche und von Region zu Region sehr unterschiedlich sein kann. Je höher die Anforderungen an Maßhaltigkeit, Oberflächenqualität und Wirtschaftlichkeit sind, desto wichtiger werden Qualitätskriterien.

1. Rundlaufgenauigkeit

Für eine präzise Bearbeitung ist die Rundlaufgenauigkeit des Werkzeugs und des gesamten Antriebsstrangs entscheidend. Sie bestimmen, ob Maße und Toleranzen erreicht werden können. Darüber hinaus hat die Rundlaufgenauigkeit einen großen Einfluss auf den Schneidenverschleiß des Werkzeugs und die Lebensdauer der Maschinenspindel. Dreht sich das eingespannte Werkzeug nicht zentrisch um die Achse des Werkzeughalters, besteht die Gefahr von Ungenauigkeiten und die geforderten Maße des Werkstücks werden nicht erreicht. Außerdem beginnt das Werkzeug während der Bearbeitung zu schlagen und verschleißt schneller.

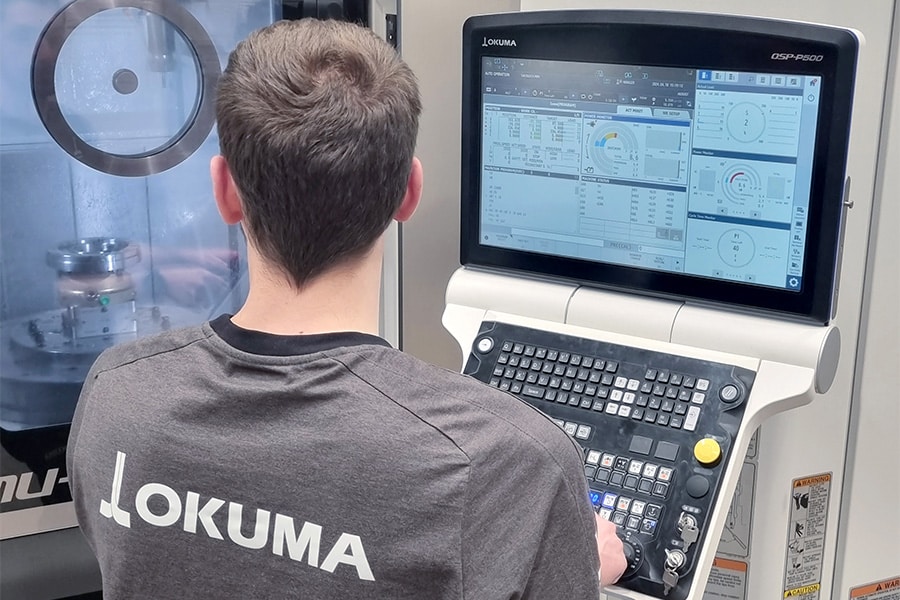

2. Wiederholgenauigkeit

Die Wiederholgenauigkeit eines Werkzeughalters beschreibt, wie gut ein Werkzeughalter einen definierten Parameter bei mehreren Versuchen reproduzieren kann. Bei der modernen Präzisionszerspanung kommt es weniger auf die absolute Genauigkeit an, sondern vielmehr auf die Wiederholgenauigkeit der Maschine und damit des Werkzeughalters. Systematische Maschinenfehler können bei modernen CNC-Maschinen durch Algorithmen in der Maschinensteuerung relativ einfach kompensiert werden. Dies ist jedoch nur bei einer hohen Wiederholgenauigkeit möglich, d.h. wenn die jeweiligen Abweichungen immer möglichst identisch sind. Die Wiederholgenauigkeit des Werkzeughalters ist also entscheidend dafür, welche Genauigkeiten letztlich am Werkstück erreicht werden.

3. Qualität ausgleichen

Vereinfacht ausgedrückt liegt eine Unwucht vor, wenn die Masse in einem rotierenden Element ungleichmäßig verteilt ist, weil der Schwerpunkt nicht auf der Drehachse liegt (statische Unwucht) oder weil die Hauptträgheitsachse nicht parallel zur Drehachse verläuft (dynamische Unwucht). Bei Werkzeughaltern kommt es häufig zu einer Kombination aus statischer und dynamischer Unwucht. Diese kann durch konstruktionsbedingte technische Auslegungen (z. B. einschneidige Werkzeuge), durch die asymmetrische Gestaltung des Werkzeughalters (z. B. durch Greifernuten oder Spannschrauben), durch die asymmetrische Massenverteilung aufgrund von Fertigungstoleranzen oder durch Fluchtungsfehler oder Fehler bei der Befestigung des rotierenden Elements verursacht werden. Werkzeughalter mit einer großen Unwucht führen zu einer schlechteren Oberflächenqualität aufgrund von Vibrationen am Werkzeughalter, begrenzten erreichbaren Schnittgeschwindigkeiten, geringerer Fertigungsgenauigkeit, kürzeren Werkzeugstandzeiten und Schäden an den Maschinenspindellagern.

4. Dämpfung von Schwingungen

Je nach Ansprechen auf die Absaugfrequenz des Gesamtsystems können bei jedem Bearbeitungsprozess Schwingungen auftreten. Diese können das Bearbeitungsergebnis stark beeinflussen und zu erhöhtem Werkzeugverschleiß und -bruch sowie zu Schäden an der Maschine führen. Wie ein Stoßdämpfer können auch Werkzeughalter Schwingungen dämpfen und einen ruhigen und gleichmäßigen Schnitt unterstützen. Dies hängt von der Spanntechnik ab. Dadurch werden Geräuschemissionen minimiert, die Oberflächenqualität der Werkstücke verbessert, die Standzeit der Werkzeuge verlängert und die Spindel geschützt.

5. Kühlmittelzufuhr

Kühlschmierstoffe erfüllen bei der Bearbeitung mehrere Funktionen. Sie entfernen Späne, reduzieren Wärme und Reibung, sorgen für gleichmäßige Werkzeug- und Werkstücktemperaturen und helfen, Toleranzen einzuhalten. Je nach Art des Kühlschmierstoffs können Sie zwischen Außenkühlung, Kantenkühlung und Innenkühlung wählen. Die Innenkühlung hat besondere Vorteile: Der Kühlschmierstoff kommt exakt an der Schneide an, ohne dass Sie die Kühlmitteldüsen manuell ausrichten müssen, und Späne werden zuverlässig aus tiefen und engen Konturen entfernt. Auch wenn tiefe Löcher gebohrt werden müssen, kann die Schneide effektiv gekühlt werden. Dadurch wird die Standzeit des Werkzeugs erhöht und die Prozessparameter können teilweise deutlich gesteigert werden.