Schärfen Sie Ihre Werkzeuge?

Die wichtigste Voraussetzung ist natürlich, dass die Kosten für das Schärfen niedriger sind als die Kosten für das neue Werkzeug. Eine ökonomische und zugleich ökologische Entscheidung, da die Rohstoffe auf diese Weise länger halten. Vor allem HSS- und VHM-Bohrer und -Fräser werden auf diese Weise behandelt, aber das ist nicht ohne Risiko. Es ist Fachwissen erforderlich, um die richtigen Spezifikationen zu erreichen.

Text: Valérie Couplez Bild: iStock

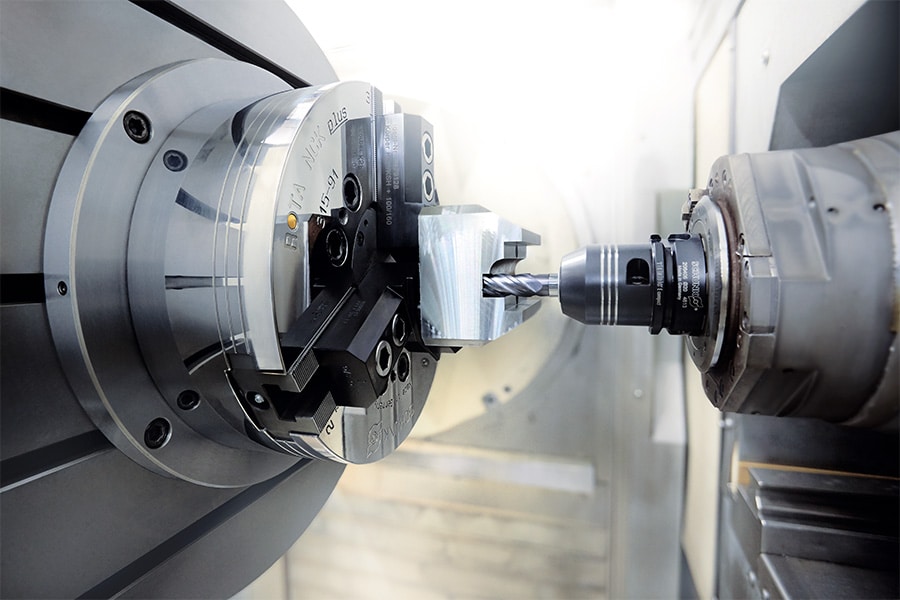

Zerspanungsvorgänge stellen hohe Anforderungen an die Werkzeuge. Daher wird sich im Laufe der Zeit ein Verschleiß des Freiraums an Ihren Werkzeugen zeigen. In der Regel liegt die Grenze bei 0,1 bis 0,15 mm, bevor die Werkzeuge besser aus der Maschine genommen werden müssen. Sie können dies aber auch an den Maschinenparametern (höherer Leistungsbedarf der Spindel) und sogar an Ihren Werkstücken feststellen. Wenn Sie dort Grate oder Abweichungen von den gewünschten Toleranzen und der Oberflächenqualität feststellen, dann muss Ihr Werkzeug ausgetauscht oder geschliffen werden. Wer sich für das Schleifen entscheidet, entscheidet sich in der Regel für einen geringeren Werkzeugpreis. Der zweite Vorteil ist die schnellere Verfügbarkeit, was bedeutet, dass Sie selbst weniger Werkzeuge vorhalten müssen, um die Kontinuität Ihrer Produktion aufrechtzuerhalten.

Zu beachtende Punkte beim Schleifen

Doch es ist nicht alles rosig. Nicht jedes Werkzeug kann seine ursprünglichen Schneideigenschaften wiedererlangen. Der Verschleiß kann bereits zu weit fortgeschritten sein, oder die Struktur des Werkzeugs ist durch die Hitzeentwicklung dauerhaft geschädigt worden. In diesem Fall ist es besser, sich für ein neues Werkzeug zu entscheiden. Denn ohne die richtige Geometrie wird Ihr Werkzeug nicht die gewünschte Leistung erbringen, was sich sehr negativ auf die Standzeit, vor allem aber auf die Maßhaltigkeit des Werkzeugs auswirkt. Die Auswirkungen machen sich auch auf der Maschine bemerkbar. Eine andere Schneidengeometrie erfordert angepasste Parameter. Bedenken Sie, dass beschichtete Werkzeuge nach dem Schleifen möglicherweise eine neue Beschichtung benötigen. Und das wiederum kann den Selbstkostenpreis in die Höhe treiben.

Spezialisten auswählen

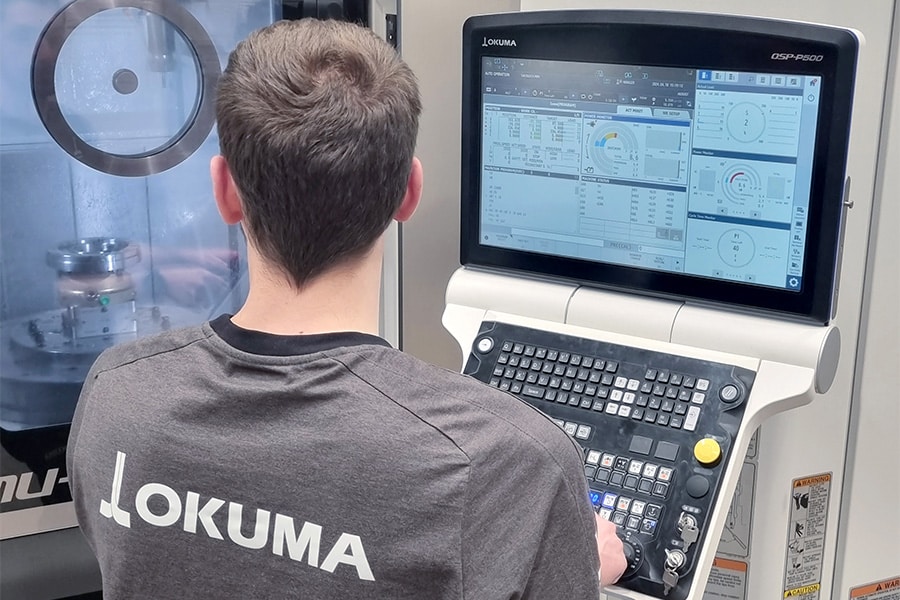

Aber wann ist es interessant, das Schleifen in Betracht zu ziehen? Zunächst einmal ist das Außenschleifen oft die beste Option. Schließlich erfordert es spezielle Maschinen und Fachwissen, um die ursprüngliche Geometrie wiederherzustellen. Es ist wichtig zu wissen, dass die Schleifereien von heute nicht mehr die Schleifereien von gestern sind. In den letzten Jahren wurde sehr viel investiert, um das Schärfen weiter zu professionalisieren. Das Ergebnis? Der Selbstkostenpreis und die Produktionszeit pro Stück sind gesunken, und die Schleifereien haben sich auch viele zusätzliche Möglichkeiten geschaffen, um immer mehr und immer komplexere Werkzeuge zu schleifen. Die Schleifmaschinen können die vom Hersteller vorgeschriebenen Toleranzen perfekt einhalten und sogar über Messprotokolle bescheinigen, dass sie die gleiche Qualität und Standzeit haben werden. Vielleicht wäre es interessant, das Schleifen noch einmal zu überdenken?

Schleifen oder ersetzen?

Ob die Kosten für das Schleifen letztendlich die Kosten für ein neues Werkzeug aufwiegen, sollte nicht nur eine Frage des Preises sein, sondern auch die Menge des zerspanten Materials berücksichtigen. Dass die A-Marken auf dem Markt für das Schleifen besser abschneiden, sollte nicht überraschen. Im Allgemeinen sind es die traditionelleren Werkzeuge, die am kostengünstigsten zu schärfen sind. Es hängt jedoch von der Anwendung ab, in der das Werkzeug eingesetzt werden soll, ob es interessant ist oder nicht. Schließlich spielt auch die Losgröße eine Rolle. Je mehr Werkzeuge Sie auf einmal schärfen lassen, desto weniger fallen die Rüstzeiten bei den Kosten pro Werkzeug ins Gewicht.