Power Skiving Lösung 2-3 mal schneller als Zahnradhobeln

Sandvik Coromant ermöglicht Produktion in einer Aufspannung auf einem Bearbeitungszentrum

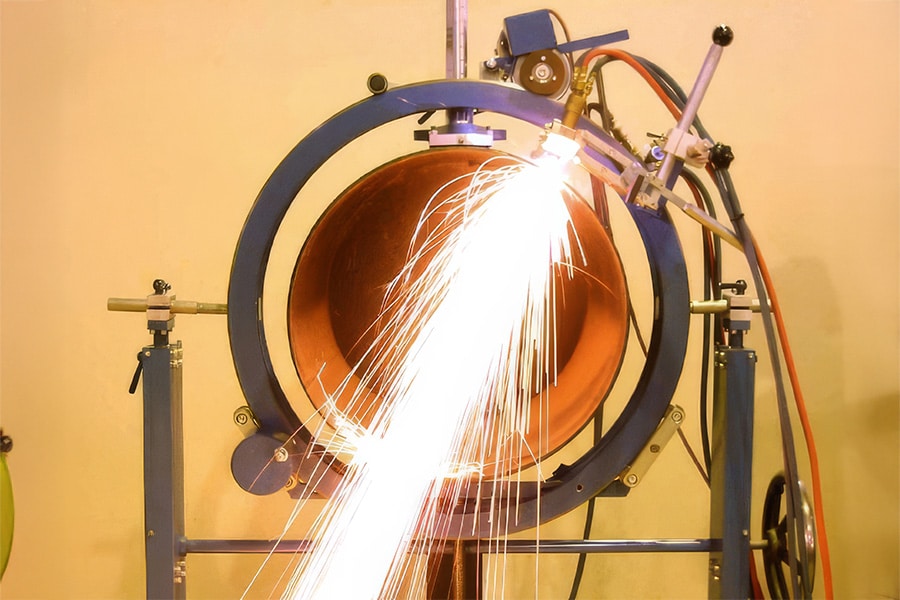

Eine neue Power-Skiving-Lösung, bestehend aus CoroMill® 178 und CoroMill 180 von Sandvik Coromant, um Automobilhersteller bei der Herstellung von Zahnrädern und Passfedernuten in einer Aufspannung auf einer Multi-Task-Maschine oder einem Bearbeitungszentrum zu unterstützen. Schälverfahren sind um ein Vielfaches schneller als Hobeln und flexibler als Räumen und entwickeln sich schnell zu einer effizienten und flexiblen Alternative für die Herstellung von Zahnrädern und Passfedernuten.

Sandvik Coromants Power-Skiving-Lösung besteht aus Vollhartmetall- (Schaft und Bohrung) und Wendeplattenfräsern. CoroMill 178S (Vollhartmetall) wird für Anwendungen eingesetzt, die eine Hochgeschwindigkeitsbearbeitung mit hohen Stückzahlen und langen Standzeiten erfordern, während CoroMill 178H (pulvermetallurgischer HSS) für den allgemeinen Einsatz an Ecken oder kleinen Durchmessern gedacht ist. Diese Werkzeuge bieten im Vergleich zu Wendeplattenwerkzeugen die höchste Werkzeuggenauigkeit in Bezug auf Konzentrizität und Verzahnung und ermöglichen ein besseres Wiederaufbereitungsprofil von Zahnrad und Passfeder. Die Wiederaufbereitung kann in der Regel bis zu 10 Mal erfolgen, je nach Qualität des Werkzeugs.

Die CoroMill 180-Wendeplattenfräser sind für die Vorbearbeitung eines breiten Spektrums von Zahnrädern (Modul 2-9) in hohen Stückzahlen konzipiert. Zu den vielen bemerkenswerten Merkmalen gehören ein positiver Spanwinkel für leichte Zerspanung und die Möglichkeit der Trockenbearbeitung, die Kühlmittelkosten spart und die Umwelt schont.

"Das Power-Skiving-Fräsprogramm bietet sowohl ein hohes Produktionsvolumen als auch ein optimiertes Endbearbeitungsprofil", sagt Harish Maniyoor, Global Product Manager, Industry Segment Automotive bei Sandvik Coromant. "Kombiniert mit der Möglichkeit, mit einer Aufspannung zu arbeiten, verbessern die Werkzeuge die Qualität und sparen Zeit und Kosten. Tatsache ist, dass im Vergleich zum Verzahnungshobeln eine Zykluszeitreduzierung von etwa 50% erwartet werden kann, was die Kosten pro Bauteil deutlich reduziert. Erwähnenswert ist auch, dass das Schälen flexibler als das Zahnradfräsen ist, wenn es um die Herstellung neuer kompakter Getriebe für die Automobilindustrie geht."

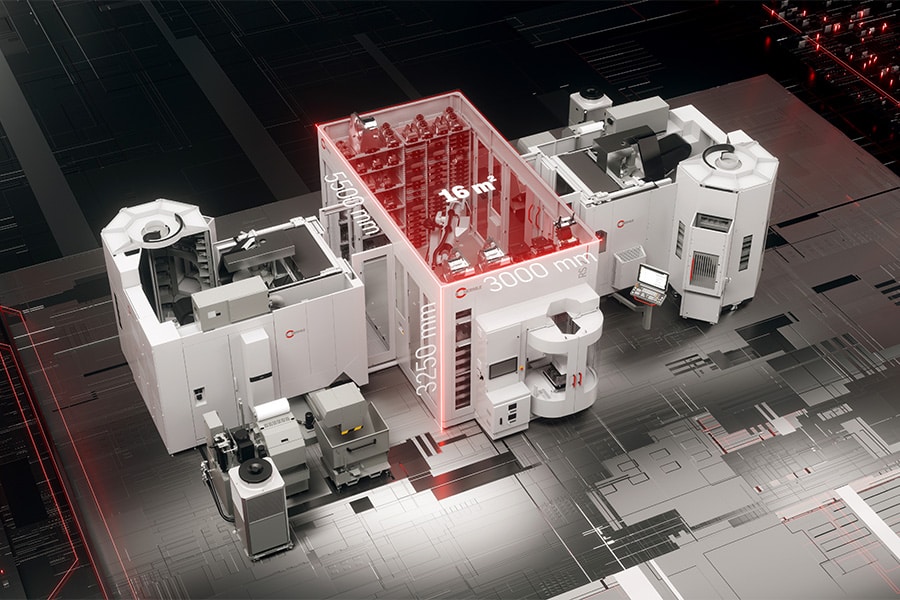

Alle Werkzeuge werden als kundenspezifische Lösungen konstruiert, um die genauen Kundenanforderungen zu erfüllen. Mit dem richtigen Design wird sich das Verfahren auf Produktionsebene als bis zu 15-mal schneller als Hobeln und flexibler als Räumen bei besserer Qualität erweisen. Die Entwicklung bietet auch eine größere Prozessflexibilität für die Endkunden, da die Produktion auf hauseigenen Bearbeitungszentren und nicht auf speziellen Werkzeugmaschinen bei den Zulieferern stattfindet. Darüber hinaus wird die Prozesssicherheit durch weniger ungeplante Stopps erhöht.

Die Hersteller in der Automobilindustrie werden am meisten davon profitieren, da die Werkzeuge neue Entwicklungen bei Hybridfahrzeugen sowie die Elektromobilität für Autos, Lastwagen, Traktoren und Bagger unterstützen. Typische Anwendungen sind Innen- und Außenverzahnungen und Passfedernuten sowie zylindrische schrägverzahnte Zahnräder für Fahrzeuggetriebe sowie eine Reihe anderer Zahnräder, Kupplungskomponenten, Passfedernuten, Wellen, Synchronisationsringe und CV-Gelenke.

Weitere Informationen finden Sie unter www.sandvik.coromant.com/nl-nl/products/coromill_178; www.sandvik.coromant.com/nl-nl/products/coromill_180