Flexible Stanzmaschine hilft, den Grundstein für die Revolution im Stahlbau zu legen

Ein niedrigschwelliges Stahlbausystem für Häuser. Das hatte Iwo Swenters im Sinn, als er Skellet entwickelte. Die patentierte Konstruktion bietet die gleiche Torsionssteifigkeit bei geringerem Gewicht und eröffnet den Weg zu einer kostengünstigeren und nachhaltigeren Bauweise. Dabei wird die Produktion in der Fertigungshalle in Genk Schritt für Schritt in die eigenen Hände genommen. Die TruPunch 1000 von TRUMPF hat sich bereits als erster richtiger Schritt in die richtige Richtung erwiesen.

Das Linearmagazin ist für Skellet mehr als ausreichend. Es muss nur gewechselt werden, wenn Platten mit einer anderen Dicke in die Maschine kommen.

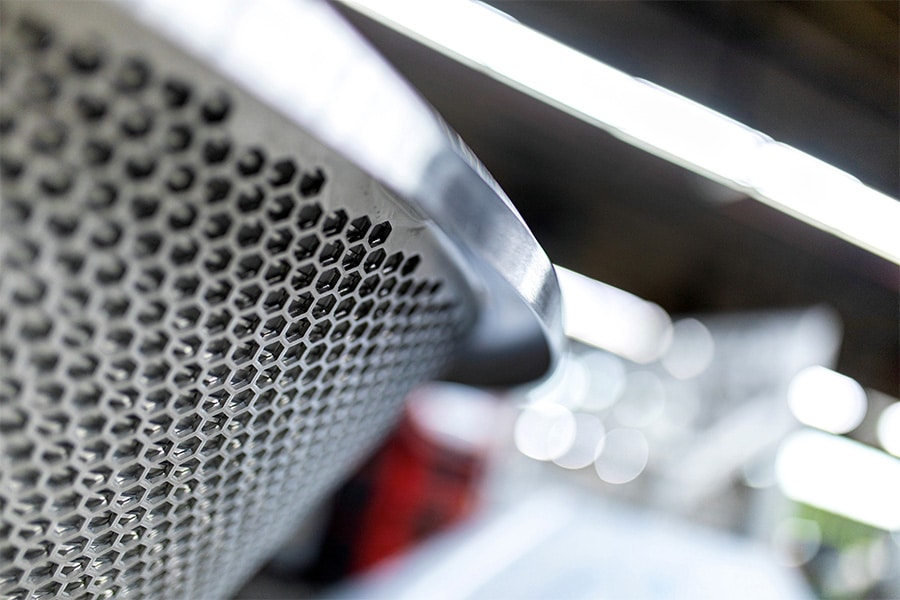

Bei Skellet dreht sich alles um das gleichnamige Produkt. Ein einzigartiges, patentiertes Profil für den Stahlbau, das wie ein Mecanosystem die komplexesten Konstruktionen ermöglicht. Geschäftsführer Ivo Swenters: "Die derzeitigen Stahl- und Aluminiumprofile sind hervorragend für den Industriebau geeignet, aber für den Wohnungsbau sind sie unzureichend. Die Verbindungsplatten sind immer im Weg. Deshalb haben wir eine einzigartige Form für ein geschlossenes Kastenprofil entwickelt, bei dem die vier Ecken zurückgesetzt wurden. Dank dieser Form, der Tatsache, dass keine Schweißnähte erforderlich sind, und der Flexibilität des Systems, das es uns ermöglicht, Material dort einzusetzen, wo es benötigt wird, und dort wegzulassen, wo es nicht benötigt wird, können wir eine Gewichtseinsparung von 50% im Vergleich zu klassischen Stahlkonstruktionen erzielen. Ein enormer Kostenvorteil für das Unternehmen und für die Umwelt. Darüber hinaus sind die Profile 100% wiederverwendbar, was den Weg zum kreisförmigen Bauen öffnet. Auch für Planer und Konstrukteure ergeben sich Vorteile. Die Maßhaltigkeit des Systems (auf einem 25-mm-Raster) verringert die Fehleranfälligkeit erheblich, und es sind nur geringe Investitionen erforderlich (einige Handwerkzeuge und eine Sägemaschine), um mit der Arbeit zu beginnen.

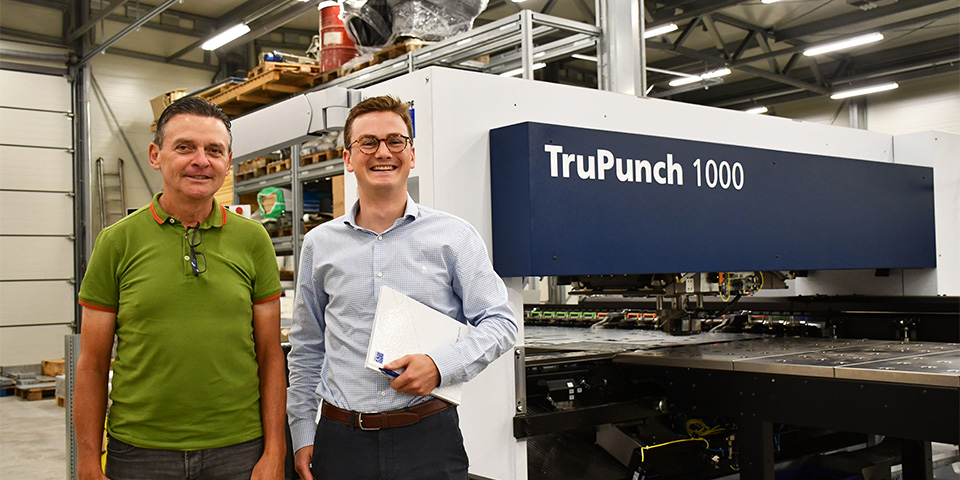

Ivo Swenters (Skellet) und Francis Sercu (V.A.C. MACHINES). "Die TruPunch 1000 ist eine besonders flexible Maschine, mit der wir alles herstellen können, was wir brauchen.

Erste Blechbearbeitungsmaschine

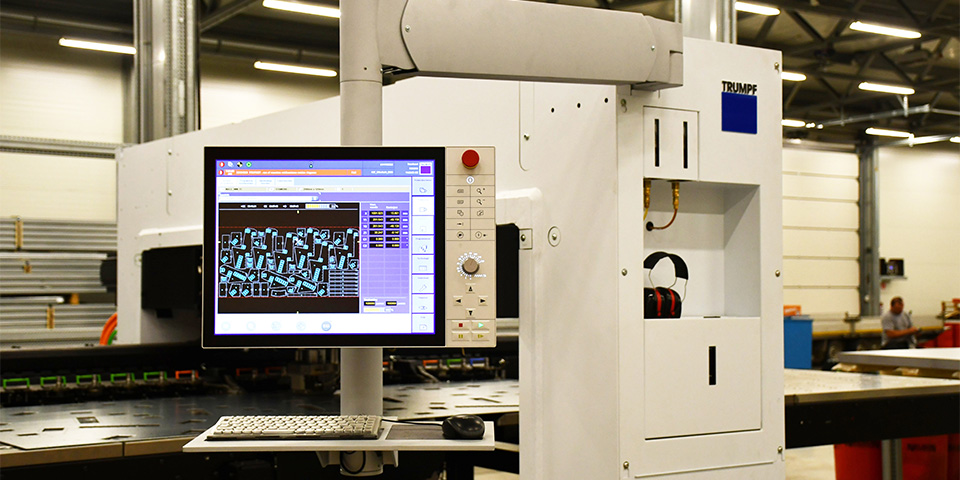

Swenters will mit Skellet die Bauwelt revolutionieren. Dies geschieht vom Hauptsitz in Genk aus, wo in Kürze eine Investition von rund 10 Millionen Euro in die Produktionskapazität folgen wird. "Im Moment wird die Produktion der Profile noch von einem Lieferanten in Spanien übernommen. Was wir bereits im eigenen Haus machen, ist die Produktion von Standard- und kundenspezifischen Steckern. Die Zusammenarbeit mit einem Zulieferer gab uns zu wenig Flexibilität, um schnell die richtigen Teile zu haben. Denn sobald wir vom 25-mm-Raster abweichen, um zum Beispiel in einem Winkel zu arbeiten, werden die Stecker immer auf Maß gefertigt. Den Rest können wir mit einer breiten Palette von Standardteilen lösen." Für diese Steckverbinder ziert seit April eine nagelneue TruPunch 1000 die Produktionshalle. Für Swenters konnte die Maschine nur von TRUMPF kommen. "Die setzen den Standard in der Blechbearbeitung und haben auch beim Stanzen ein einzigartiges Konzept. Überall, wo wir in der Gegend das Licht angemacht haben, waren TRUMPF Maschinen im Einsatz."

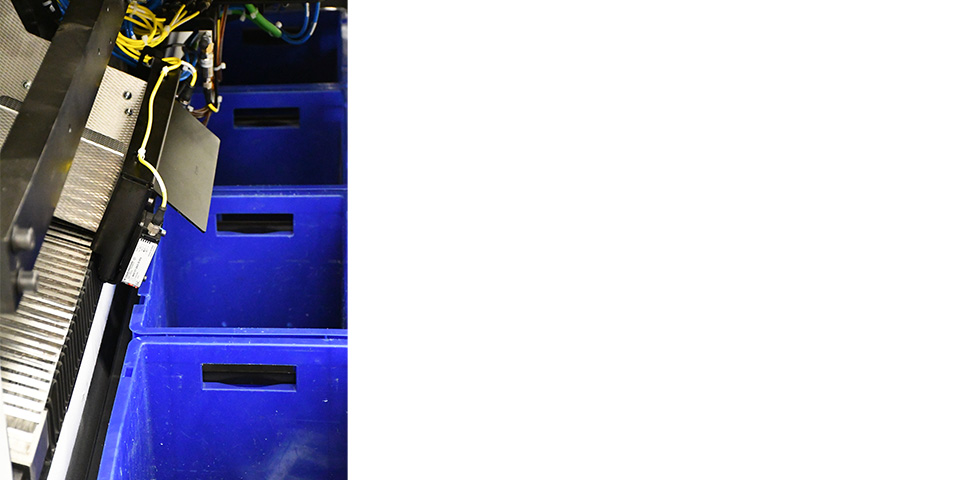

Entweder Sortiersystem auf der TruPunch 1000.

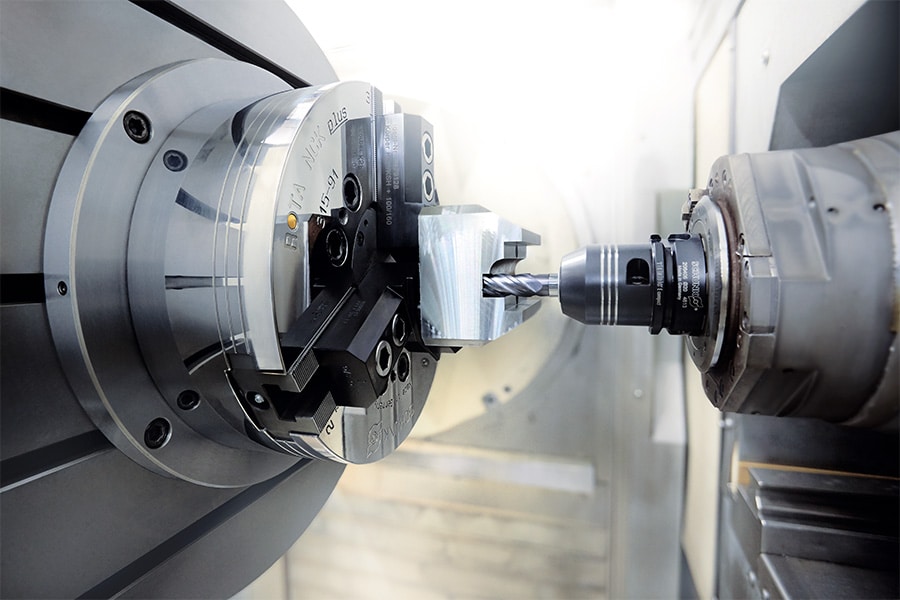

Stanzen: schneller, billiger und besser

Beim Lieferanten wurden diese Teile mit dem Laser geschnitten. Der in Brügge ansässige Lieferant V.A.C. MACHINES zeigte jedoch schnell, dass eine Stanzmaschine in diesem Fall die bessere Investition wäre. Swenters: Die Tatsache, dass wir mit verzinkten Materialien arbeiten, bedeutet, dass beim Laser ein größeres Risiko des Rostens besteht. Mit der Stanze wird dieses Risiko stark reduziert. Eine Stanzmaschine mit ihren zusätzlichen Werkzeugen gibt uns auch einen großen Spielraum für zusätzliche Arbeitsgänge wie Drahtschneiden, Herstellen von Verstärkungsrippen, Umformen ..., mit denen wir uns in Zukunft weiterentwickeln und wachsen können." Eine umfassende Studie (Geschwindigkeit, Produktivität, Automatisierungsmöglichkeiten) der verschiedenen Modelle identifizierte dann die aktualisierte TruPunch 1000 als die ideale Maschine. "Vor allem, weil sie eine vollautomatische Entnahme und Sortierung der Teile ermöglicht. Ein enormer Vorteil, denn wir befüllen unsere Nestings aus kundenspezifischen Teilen mit den Standardverbindern", so Swenters weiter. Die TruPunch 1000 verfügt über zwei Sortiermöglichkeiten: ein kleineres Entladesystem (180 x 180 mm) zum Aussortieren in vier Schalen und eine größere Klappe über die gesamte Breite für die größeren Teile.

Die Bediener waren besonders schnell damit fertig, die Maschine zu bedienen.

Perfekte Unterstützung

Für Skellet ist es die erste Einführung in die Technologie der Blechbearbeitung. Es ist daher ein besonderer Lernprozess, der durchlaufen werden muss, um das Stanzverfahren vollständig zu beherrschen. Zwei Mitarbeiter sind für die Programme zuständig, und zwei Bediener an der Maschine setzen sie dann in ein einwandfreies Endprodukt um. Swenters: "V.A.C. MACHINES hat uns dabei perfekt unterstützt. Zuerst mit der Schulung in Brügge, aber auch später, als die Maschine hier war, um alle Parameter richtig einzustellen. Inzwischen läuft alles einwandfrei. Das Ergebnis ist für uns eine besonders flexible Maschine, mit der wir alles herstellen können, was wir brauchen."