Der Standard in der Werkzeugtechnologie zum Einstechen

Als Paul Horn 1972 die Wechselplatte Typ 312 vorstellte, bedeutete dies eine kleine Revolution auf dem Gebiet des Einstechens. Das deutsche Unternehmen präsentierte als erster Hersteller überhaupt ein dreispuriges Werkzeugsystem mit einem feststehenden Hartmetallmeißel zum Einstechen. In der zerspanenden Industrie gehören heute Verfahren wie das Abstechen oder das Radial-, Axial- und Inneneinstechen zum Tagesgeschäft. Der Innovationsdrang und die technische Perfektion in der DNA von HORN sorgen dafür, dass der Hersteller auch heute noch den Standard in der Werkzeugtechnologie für diese Anwendung setzt.

Die Umschaltplatte Typ 312 ist auch heute noch sehr beliebt. Doch HORN hat nie aufgehört, neue Lösungen zu entwickeln und auch die erfolgreichsten Produktreihen zu optimieren. Zudem werden die Werkzeuge auch in der eigenen Produktion eingesetzt. Ursprünglich wurde diese Wendeschneidplatte fast ausschließlich im Automobilbereich eingesetzt, inzwischen sind die Anwendungsgebiete viel breiter gefächert. Unter anderem wird dieser 312er für Werkstücke in der Medizintechnik, bei der Herstellung von Hydraulikkomponenten und für Alltagsgegenstände wie Schmuck oder Kugelschreiber verwendet.

Der Werkzeugspezialist hat jedoch seit 1972 viele weitere Werkzeuge entwickelt, die wie die Wendeschneidplatte Typ 312 erfolgreich zum Einstechen eingesetzt werden.

Beim Einstechen wird eine schmale Schneide verwendet, die in radialer oder axialer Richtung in das Werkstück eindringt. Die Kunst besteht unter anderem darin, den Spanfluss zu kontrollieren. Klemmende Späne, Spanansammlungen oder lange Spänebänder müssen vermieden werden, da sie die Prozesssicherheit negativ beeinflussen und zu Flanken mit Kratzern und Werkzeugbruch führen können. Abhängig von dem zu bearbeitenden Werkstoff und der Art der Bearbeitung hat HORN unterschiedliche Spanformgeometrien entwickelt, die eine prozesssichere Spanumlenkung, Spanführung und Spanbruch gewährleisten.

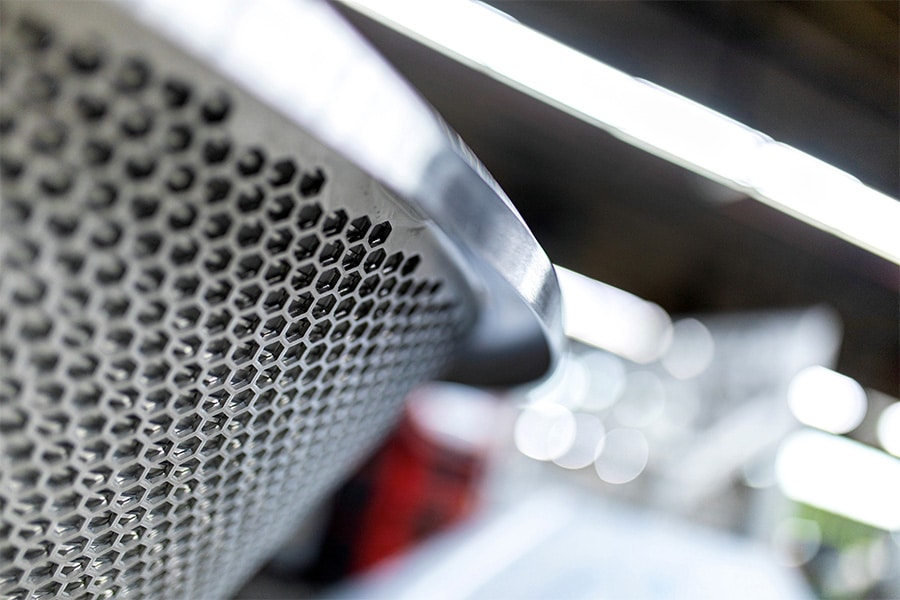

Auch die Versorgung mit Kühlschmierstoff ist wichtig. Moderne Werkzeugträger verfügen in der Regel über eine innere Kühlmittelzufuhr, die für eine wirksame Kühlung der Kontaktzone zwischen der Werkzeugschneide und dem Werkstück sorgt. HORN bietet auch eine Wendeschneidplatte vom Typ S100 an, die die Kontaktzone direkt über die Wendeschneidplatte mit Hochdruckkühlmittel versorgt.

Schließlich spielen auch die Qualität des verwendeten Hartmetalls, die Qualität der Schneidkante und die Beschichtung des Schneidwerkzeugs eine entscheidende Rolle für einen sicheren und wirtschaftlichen Trennprozess.

Trochoidale Schaltplatten in der Luftfahrt

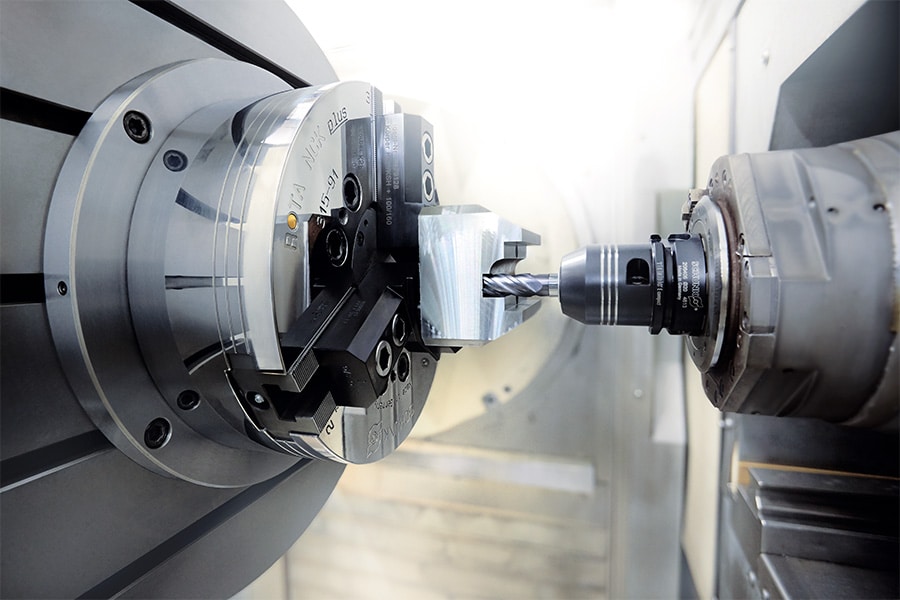

Mit trochoidalen Wendeschneidplatten kann man in der Werkstatt eine breite und tiefe Nut in ein Luft- und Raumfahrtteil einbringen. Diese Werkzeuge eignen sich in der Tat gut für die Herstellung tiefer und breiter Nuten, bei denen ein großes Spanvolumen erzeugt werden muss. Die Bediener fertigen das Teil aus 1.4548 (X5CrNiCuNb17-4-4), einem Stahl mit hoher Festigkeit und Zähigkeit. Zum Schruppen wird eine S229-Wendeplatte mit einem Radius von 2 mm verwendet.

Das Einstechen läuft wie folgt ab: Die 30 mm breite und 15 mm tiefe Nut wird mit der Vollstrahlplatte bei einer Schnittgeschwindigkeit von vc = 140 m/min und einer Schnitttiefe von ap = 1 mm trochoidal grob geschnitten. Die Vorschubgeschwindigkeit ist mit fn = 0,25 mm/U programmiert. Das Schlichtaufmaß beträgt 0,2 mm. Zum Schlichten wird ebenfalls eine Schneidplatte des Systems S229 verwendet. Das Schlichten erfolgt von zwei Seiten mit einer 3 mm breiten Nutenplatte. Der Eckenradius beträgt 0,2 mm. In weniger als zwei Minuten ist die Rille hergestellt.

Axiales Einstechen im medizinischen Bereich

Ein Kunde aus dem medizinischen Bereich setzte das Supermini-System Typ 105 bei der Herstellung eines dünnwandigen Ventildeckels aus Titan für ein Liquor-Shunt-System ein. Neben einem Werkzeug für die axialen Vorsprünge benötigte der Betreiber auch ein spezielles Werkzeug für die Nachbearbeitung der Passung des Deckels. Zu diesem Zweck entwickelte HORN das Supermini-System mit einem Winkelradius von 0,05 mm. Die Herausforderungen bei der Bearbeitung von Titan liegen in der Wärmeabfuhr und der Kontrolle des Spanflusses. Auch die Implantate des Kunden unterliegen strengen Kriterien, unter anderem in Bezug auf die Oberfläche. So dürfen beispielsweise keine Grate vorhanden sein.

Die Werkzeuge von HORN sind ideal für solche anspruchsvollen Anwendungen. Gleichzeitig engagiert sich der Werkzeugspezialist weiterhin stark für die Entwicklung neuer Werkzeuge und die Optimierung bestehender Produkte. Das Einstechen, also die Bearbeitung zwischen zwei Flanken, bleibt dabei eine der wichtigsten Disziplinen.

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Hartmetall-Werkzeugfabrik Paul Horn GmbH.

Kontakt zu opnemen

Kontakt zu opnemen