Der perfekte digitale Zwilling Ihrer Werkzeuge

Um die Effizienz bei der Bearbeitung zu steigern, können Metallverarbeiter fortschrittliche Werkzeugtechnologien und -strategien einsetzen. Aber auch die Digitalisierung klassischer manueller Prozesse wie Werkzeugauswahl und Montage kann erheblich zur Steigerung von Effizienz und Zuverlässigkeit beitragen. Auf der Grundlage von Schnittdaten lässt sich beispielsweise ein exakter digitaler Zwilling erstellen, wodurch Fehler bei der Bearbeitung vermieden werden. Solche Prozesse können vollständig in die CAM-Software des Anwenders integriert werden. Dies ist mit wenigen Klicks möglich.

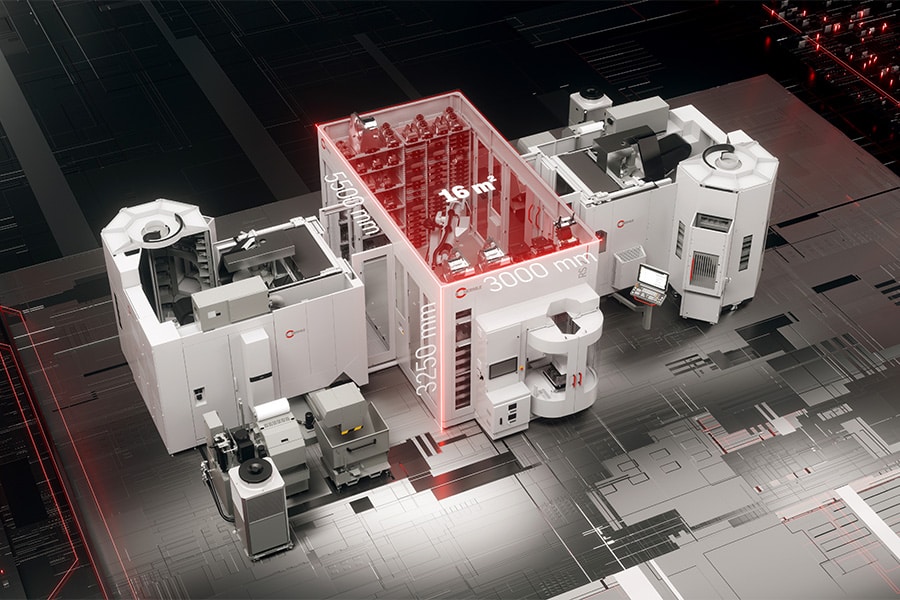

In der Zerspanung geht es nicht immer um einzelne Werkzeugelemente wie Werkzeughalter, Schneidwerkzeuge und Einsätze. Bei Werkzeugmaschinen handelt es sich oft um komplette Werkzeugbaugruppen. Dies stellt den CAM-Programmierer vor eine ziemliche Aufgabe, denn einerseits gibt es verschiedene Fehlerquellen und andererseits ist es nicht offensichtlich, die richtige Auswahl zu treffen, die zu den besten Ergebnissen führt. Typischerweise dauern solche Zusammenstellungen eine Stunde. Wenn bestimmte Teile den Einsatz von 25 oder mehr solcher Werkzeugbaugruppen erfordern, bedeutet dies einen enormen Zeit- und Kostenaufwand.

Die Baugruppe an sich ist jedoch leicht zu erstellen. In Sekundenschnelle sogar, indem man die richtige Beschreibung und die relevanten Parameter (Durchmesser, Länge...) in das CAM-System eingibt. Die Komplexität liegt in der Erstellung einer exakten digitalen Darstellung einer Werkzeugbaugruppe in einem CAM-Programm, d.h. einem digitalen Zwilling. Um eine möglichst genaue Darstellung zu erhalten, muss der Entwickler zunächst die Kataloge der verschiedenen Anbieter durchsuchen, die 3D-Dateien herunterladen und sie dann in einem CAD-Programm zusammenstellen. Erst dann kann er die Werkzeugbaugruppe im CAM-System erstellen, einschließlich der technischen Parameter.

Rationalisierter Prozess

Es gibt also eindeutig Möglichkeiten, diesen Prozess vor der eigentlichen Bearbeitung zu rationalisieren. Möglichkeiten, die durch integrierte Werkzeugempfehlungen und die Erstellung von Werkzeugbaugruppen innerhalb der CAM-Softwareplattform genutzt werden können. Auf diese Weise wird weniger Zeit benötigt und die Zuverlässigkeit bei der Konstruktion und Planung erhöht.

Um den Empfehlungen für die verschiedenen Elemente zu folgen und zur Werkzeugauswahl überzugehen, ist eine optimierte und integrierte Lösung erforderlich. CAM-Programmierer müssen dann nur noch Halter, Werkzeuge und Einsätze auswählen, zum Beispiel für Fräser. Der Anwender wählt dann seine bevorzugte Quelle aus, z. B. einen digitalen Werkzeugkatalog, der auf dem Server gespeichert ist oder sich in der Cloud befindet. Letzteres hat den Vorteil, dass die Daten vom Hersteller ständig und automatisch auf dem neuesten Stand gehalten werden. Sind alle Eingabedaten vorhanden (Bauteil, welcher Bearbeitungsvorgang, welches Material...), erhält man mit einem einfachen Knopfdruck die richtigen Ergebnisse

sowie die Schneideigenschaften des betreffenden Werkzeugs.

An dieser Art von Digitalisierungslösung arbeiten die Werkzeughersteller heute. Sie verwenden spezielle Algorithmen, die die Aufgabe und die Schnittbedingungen mit den richtigen Werkzeugen verknüpfen. Der Algorithmus enthält Daten über Bearbeitungsprozesse, während die Produktdaten des Werkzeugs Informationen darüber enthalten, für welche Bearbeitungsprozesse es sich am besten eignet. Aus 1 + 1 wird dann 3. Aus den umfangreichen Werkzeugbibliotheken kann die Werkzeugzusammenstellung dann direkt in die CAM- oder Simulationssoftware exportiert werden.

Einfacher Zugang zu Werkzeugdaten

Damit CAM-Prozesse produktiv sein können, benötigt der Programmierer Zugang zu Werkzeugdaten. Diese werden in Werkzeugbibliotheken gepflegt. Die meisten sind jedoch noch leer, teilweise weil es zwar möglich ist, die gewünschten Daten zu finden, aber ach so schwierig, sie aktuell zu halten.

Außerdem gab es bis vor kurzem große Unterschiede zwischen den Herstellern, wie genau diese Daten strukturiert waren. Dies hat sich mit der Einführung der internationalen Norm ISO 13399 geändert. Viele große Namen aus der Zerspanungsbranche haben sich an dieser Initiative beteiligt, um Werkzeugdaten in einer weltweit anerkannten Weise zu beschreiben. Die Norm spricht unter anderem von Werkzeugattributen (Länge, Breite, Radius). Wenn der Durchmesser DCX ist, ist er bei jedem Werkzeuglieferanten derselbe Durchmesser. ISO 13399 trägt auch dazu bei, den Austausch von Schneidwerkzeugdaten zu vereinfachen.

Wenn alle Werkzeuge in der Branche dieselben Parameter und Definitionen verwenden, ist es ein Kinderspiel, die Informationen an andere Softwaresysteme zu übermitteln. In ähnlicher Weise kommen immer mehr integrierte Werkzeugbibliotheken auf den Markt, die die Daten von Werkzeugen verschiedener Anbieter enthalten.

Ausfallsichere Lösung

Intelligente Softwarelösungen von Werkzeugherstellern ermöglichen es den Anwendern daher, Baugruppen nach der Norm ISO 13399 zu erstellen, von denen sie wissen, dass sie perfekt zusammenpassen werden. Die Ergebnisse können dann in 2D und 3D betrachtet werden und natürlich werden alle Werkzeugdaten digital gespeichert. Einmal gespeichert, können die Programmierer eine Baugruppe in ihrer CAM- oder Simulationssoftware leicht wieder aufrufen. Ein einfacher und effizienter Prozess also.

Benutzer, die diese Arbeitsweise bereits eingeführt haben, sprechen von einer Zeitersparnis von etwa 50%, um von den einzelnen Elementen zur richtigen Montage und Simulation zu gelangen. Es besteht auch eine viel größere Chance, dass die Wahl sofort die optimalste ist. Genaue Werkzeugdaten ermöglichen es, Kollisionen bei der Simulation im Voraus zu erkennen und so bei der Produktion zu vermeiden. Die wichtigste Voraussetzung dafür ist, dass das Werkzeug sehr genau abgebildet wird. Mit anderen Worten: Sein digitaler Zwilling muss genau sein.

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Sandvik Coromant BeNeLux.

Kontakt zu opnemen

Kontakt zu opnemen