Wenn die Fünf-Achsen-Methode zum Standard wird

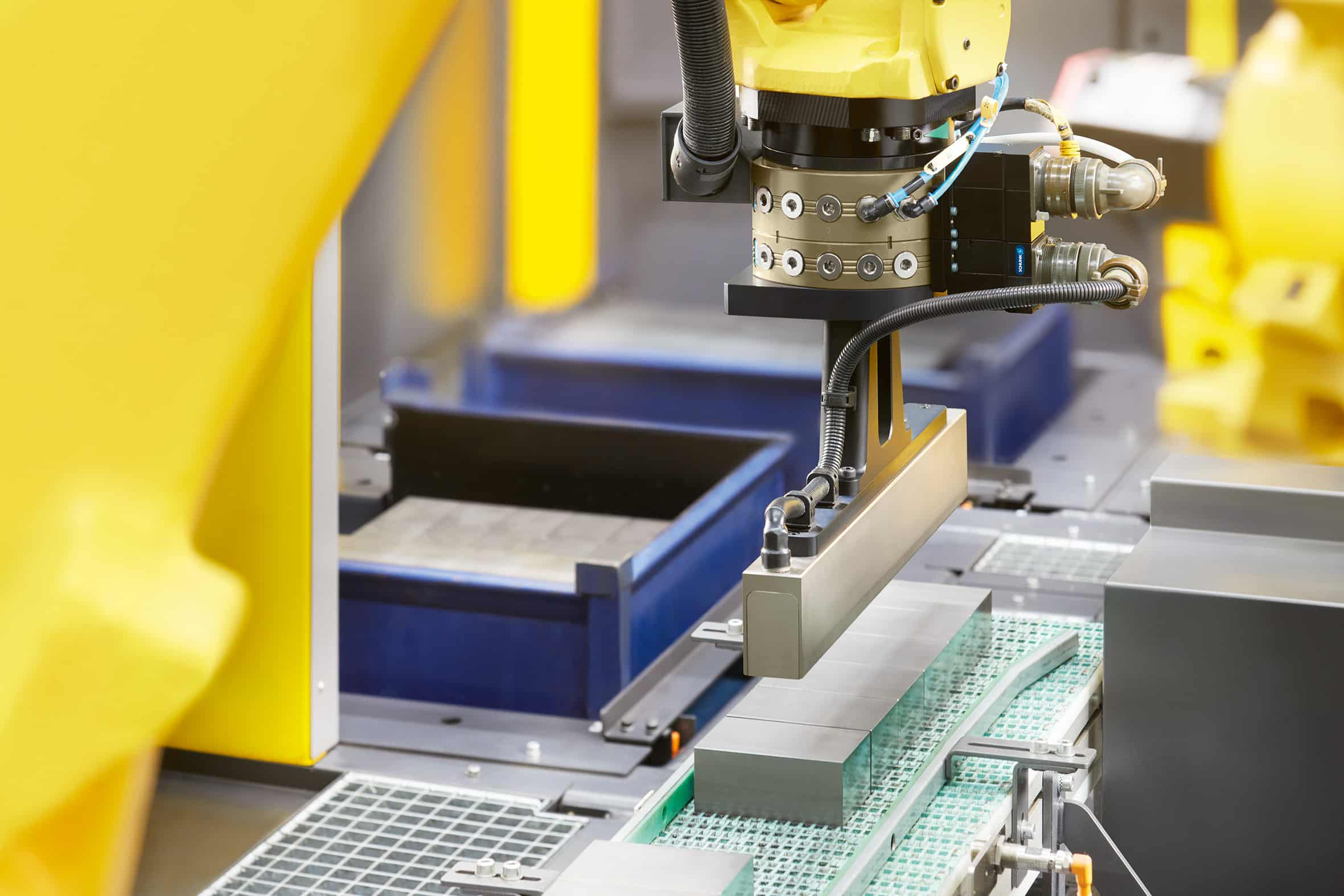

Eine Entwicklung, die durch die Ankunft einer ersten fünfachsigen Maschine beschleunigt wird: die Tiltenta 7 Single-1600 von Hedelius. Ein weiterer Schritt zur Bearbeitung von noch mehr und größeren Produkten in einer Aufspannung in fünf Ebenen wird bald mit der Ankunft des größeren Bruders, der Tiltenta 9-3600 1R, folgen. Atelier Verstrepen legt die Messlatte in Bezug auf Flexibilität und Genauigkeit weiterhin hoch.

2017 beschloss Atelier Verstrepen, zum ersten Mal in den Markt der fünfachsigen Bearbeitung einzusteigen. Damals noch aus vorsichtigem Vertrauen heraus. "Wir werden sehen, was es bringt, das war so ziemlich die Philosophie", erinnert sich Christophe Dubois. Er ist bei dem in Onze-Lieve-Vrouw-Waver ansässigen Unternehmen für die Arbeitsvorbereitung zuständig. Heute, weniger als vier Jahre später, ist die Maschine bereits überbesetzt. "Einfach weil sie uns so viele Vorteile bietet. Die Möglichkeit, in fünf Ebenen zu arbeiten, bedeutet, dass wir keine Zeit mehr mit einer zusätzlichen Vorrichtung verschwenden müssen und die Messlatte in Bezug auf die Genauigkeit extrem hoch legen können. Die T7 fertigt die Teile in einem Arbeitsgang perfekt an.

Qualität an erster Stelle, vom Entwurf bis zur Montage

Und das ist auch notwendig. Denn in den letzten Jahren stieg die Zahl der Aufträge sprunghaft an. Vor allem in der pharmazeutischen Industrie hat das Atelier Verstrepen seine Aktivitäten deutlich ausgeweitet. Das hat alles mit der Qualität zu tun, die das Unternehmen garantiert. Dubois: "Das fängt hier schon in der Entwurfsphase an. Nur wenn man dem Kunden aufmerksam zuhört, weiß man genau, was er braucht. Die Kunden sind mit ihrem Kerngeschäft, ihren Produkten, beschäftigt. Wir fügen unser Wissen über Maschinen und Fertigung hinzu. Co-engineering, um die bestmögliche Lösung zu finden. Eine zweite Stärke ist, dass wir viele Arbeitsschritte selbst durchführen können. Von der maschinellen Bearbeitung bis zum Zusammenschweißen von Konstruktionen, um ein perfektes Endprodukt zu erhalten. Dass wir dann alles in der vorgegebenen Oberflächenqualität und mit den gewünschten Genauigkeiten und der notwendigen Dokumentation ausführen, um alles zu bestätigen, rundet das Bild ab.

Kluge Investitionen in die Digitalisierung

Sie schadet dem Unternehmen nicht. Das Atelier Verstrepen zum Beispiel war von der Corona-Pandemie kaum betroffen. Dennoch wird alles mit der gleichen Anzahl von Mitarbeitern wie vor vier Jahren durchgeführt. "Durch kluge Investitionen in die Digitalisierung einerseits und intelligente, flexible Maschinen wie die T7 andererseits, können wir mit weniger mehr erreichen. Die Vorbereitung erfolgt komplett offline und in 3D. So können wir die Maschinenzeit voll ausnutzen und Fehler erkennen, noch bevor das Teil in der Werkstatt ankommt. Für unsere Kunden ist es wichtig, dass wir die Zeit knapp halten können. Die Zugänglichkeit der T7 ermöglicht es uns außerdem, schnell ein weiteres Teil hinzuzufügen." Für Dubois war die fünfachsige Maschine also definitiv der Weg in die Zukunft. Da sie eine höhere Komplexität bewältigen konnte, gingen mehr Aufträge ein. "Die Maschine ist hier schon fast zum Standard geworden, einfach wegen der Vorteile, die sie in Bezug auf Flexibilität und Qualität bietet."

Bis zu einer Größe mehr

Für das Atelier Verstrepen gab es keinen Zweifel, dass der zweite Fünfachser ein weiterer Hedelius sein würde. Nicht nur die Maschine überzeugte, sondern auch der Service des Lieferanten Promas. "Die Ersatzteile wurden schon am nächsten Tag geliefert. Außerdem hat man immer sofort jemanden an der Strippe, der einem weiterhelfen kann, auch außerhalb der Bürozeiten", fasst Dubois zusammen. Am Ende war es die Tiltenta 9-3600 1R. "Eine Maschine, die eine große Kapazität mit einer hohen Genauigkeit und Dynamik verbindet, die man eher von einem kleineren Format erwarten würde. Wir wollten genau die gleichen Funktionalitäten, aber in einer größeren Größe. So können wir in Zukunft auch sperrige Teile mit demselben makellosen Finish versehen. Unsere Mitarbeiter freuen sich schon sehr auf die Ankunft der neuen Tiltenta, die für Mai geplant ist. Mit modernster Technologie arbeiten zu können, gibt auch ihnen Freude an der Arbeit." Die Maschine verfügt über einen integrierten NC-Tisch mit einem Durchmesser von 900 mm und einem Schwenkdurchmesser von 1.250 mm. Sie erhielt auch alle notwendigen Vorbereitungen für eine mögliche sechste Achse. "Die Werkstücke werden nicht nur größer, sondern auch komplexer. Mit einer sechsten Achse werden wir in der Lage sein, in dieser Hinsicht weitere Schritte zu unternehmen. Sie gibt uns die Möglichkeit, darüber nachzudenken, wie wir komplexe Teile einfacher und damit effizienter machen können. Das ist nicht von morgen, aber zumindest sind wir darauf vorbereitet", so Dubois abschließend.