Wasser als rasiermesserscharfes Schneidewerkzeug

Wasserstrahlschneiden ist ein Verfahren, bei dem Materialien mit einem Wasserstrahl unter hohem Druck geschnitten werden. Ist das Material sehr hart? Dann werden körnige Abrasivstoffe hinzugefügt, um dem Wasserstrahl zusätzliche Schneidkraft zu verleihen. Der Vorteil von Wasserstrahlschneidanlagen gegenüber anderen Schneidtechnologien besteht darin, dass mit ihnen praktisch jedes Material geschnitten werden kann. Dieser Artikel listet die Vorteile des Verfahrens auf.

Die Dicke des Materials spielt auch eine Rolle bei der natürlichen Form, mit der das Wasser das Material durchschneidet.

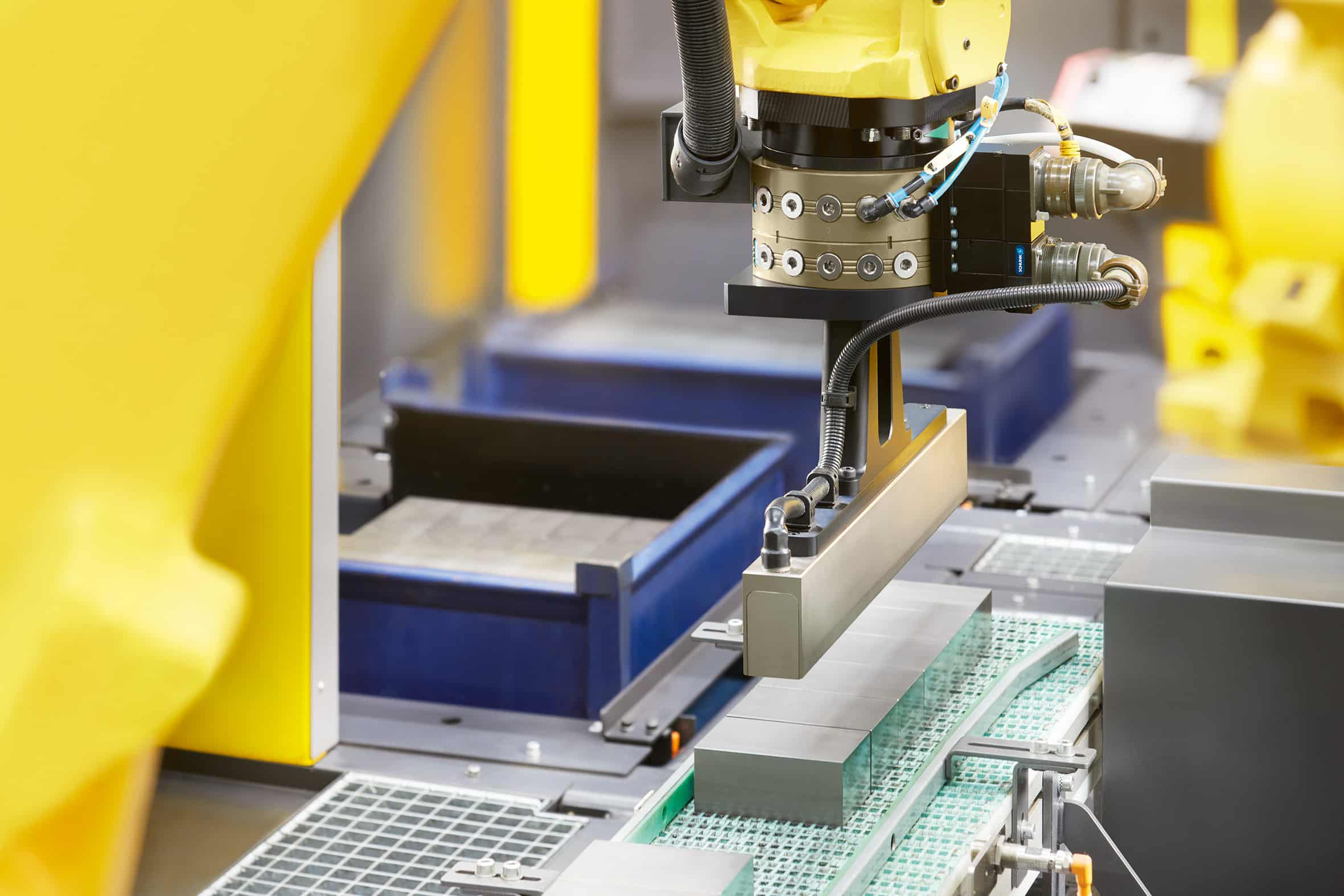

Wenn Ihr zu schneidendes Material nicht mit Wasser reagiert, stehen die Chancen sehr gut, dass es sich mit dem Wasserstrahlschneiden bearbeiten lässt. Wie der Name schon sagt, handelt es sich dabei um eine Schneidetechnik, bei der ein Wasserstrahl verwendet wird. Durch die Druckbeaufschlagung des Wassers (3.500 bis 6.000 bar) erreicht der Wasserstrahl eine Geschwindigkeit, die mehr als doppelt so hoch ist wie die Schallgeschwindigkeit. Dadurch wird der Strahl zu einem messerscharfen Werkzeug für Schnitte in nahezu jedes Material. Dank seiner hervorragenden Eigenschaften ist das Wasserstrahlschneiden längst kein Exot mehr in der metallverarbeitenden Industrie. Es wird zum Beispiel in der Luft- und Raumfahrt und in Kfz-Werkstätten eingesetzt, um Formen und Teile effizient zu schneiden. Für weichere Materialien (Gewebe, Gummi, Metallfolien) oder Lebensmittel reicht Wasser aus. Für härtere oder dickere Materialien (Metalle, Gestein, dickere Kunststoffe) sind Schleifmittel geeignet. Diese Abrasivpartikel werden dem Wasser in der Düse beigemischt.

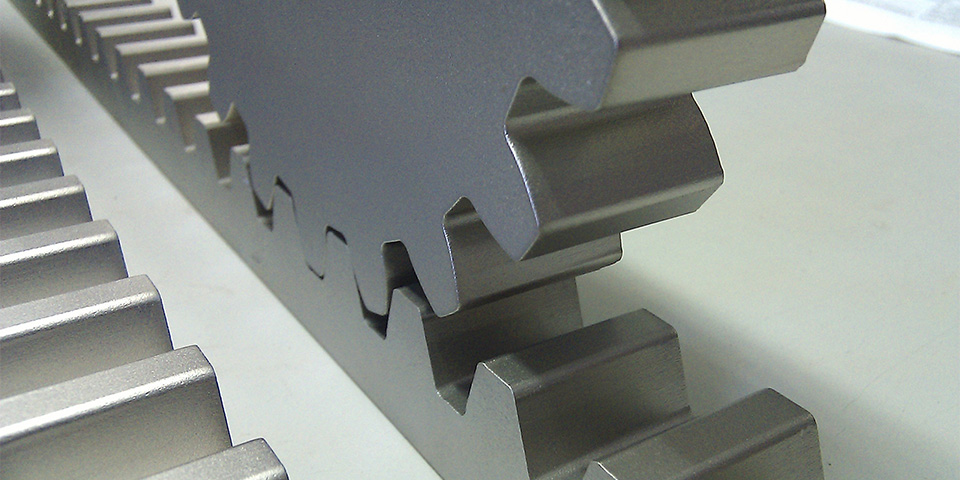

Nahezu gratfreier Schnitt High-End

So kann das Wasserstrahlschneiden durch die Kombination mit Abrasivmittel (oft Sand) auch harte Materialien und große Materialstärken bewältigen.

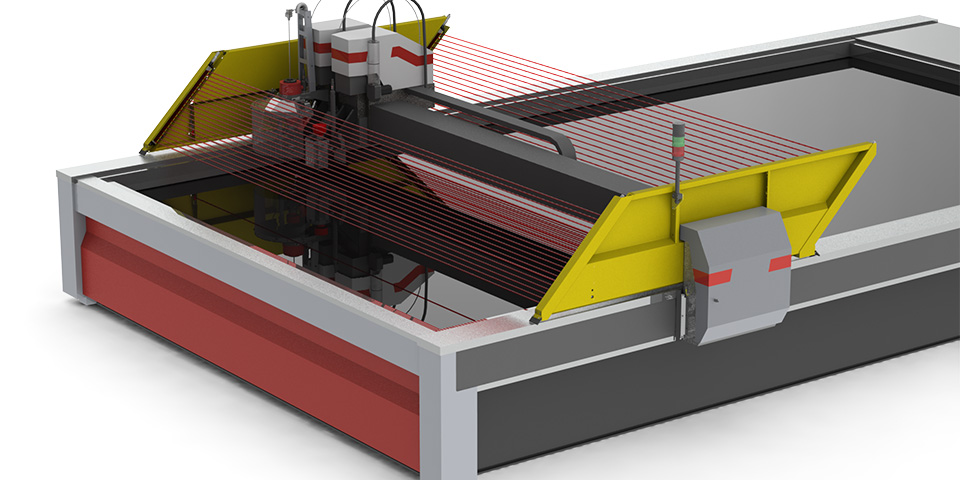

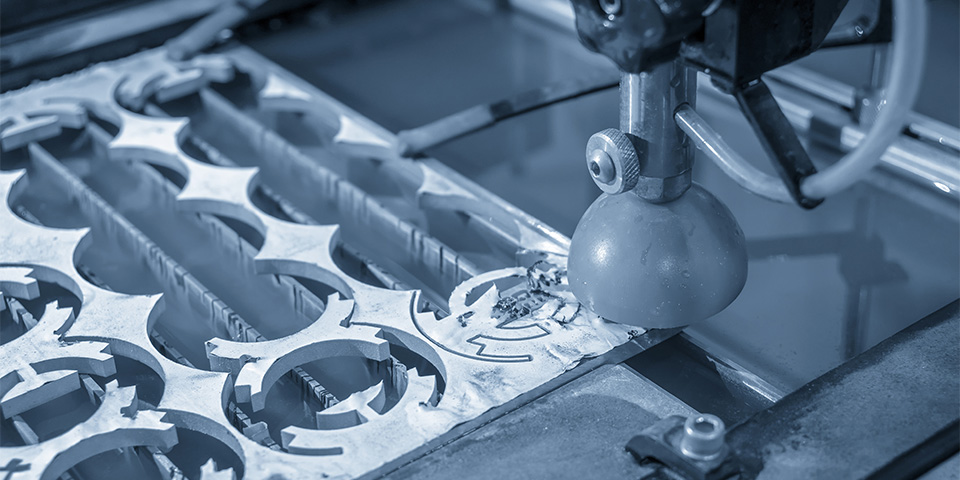

So kann das Wasserstrahlschneiden in Kombination mit Abrasivmitteln (oft Sand) auch harte Materialien und große Materialstärken bewältigen. Selbst bei diesen Anwendungen wird ein gerader und nahezu gratfreier Schnitt von hoher Qualität erzielt. Dies sind gleich zwei starke Vorteile, die das Wasserstrahlschneiden gegenüber der Laser- oder Plasmatechnologie hat. Ein drittes wichtiges Element ist die Wärmeentwicklung. Beim Wasserstrahlschneiden handelt es sich um einen kalten Schnitt, d. h. es wird keine Wärme in das Material eingebracht, so dass keine thermisch belasteten Bereiche entstehen und keine Gefahr des Schmelzens, der Rissbildung, der Verhärtung oder der Verformung besteht. Diese Technik wird daher oft für wärmeempfindliche Materialien bevorzugt. Darüber hinaus sind auch die Flexibilität und die Formfreiheit durchaus erwähnenswert. Durch die geringe Schnittbreite (nur 1 mm Materialverlust) ergeben sich zudem Vorteile beim Nesting. Beim Wasserstrahlschneiden ist es möglich, einen vollständig schrägen Schnitt zu machen, was es zu einer sehr präzisen Produktionsmethode macht.

Tapering-Effekt anwenden oder beseitigen

Ist das Material sehr hart? Dann werden körnige Abrasivstoffe zugegeben, um der Wasserprobe zusätzliche Schneidkraft zu verleihen.

Beim Wasserstrahlschneiden beeinflussen bestimmte Faktoren die Form, mit der der Schnitt durch das Material ausgeführt wird. Erstens: Je weiter der Wasserstrahl von der Düse entfernt ist, desto größer wird der Wasserstrahl. Dies kann zu einer Verjüngung der Schnittlinie führen, so dass sie nicht mehr rechtwinklig zur Metalloberfläche verläuft. Darüber hinaus bestimmt die Geschwindigkeit, mit der der Schnitt ausgeführt wird, welchen Verjüngungseffekt es gibt, z. B. wenn der Schnitt nicht lange genug oder zu lange dauert. Auch die Dicke des Materials spielt eine Rolle für die natürliche Form, mit der das Wasser durch das Material schneidet. Der Verjüngungseffekt kann auf verschiedene Weise erzeugt, beseitigt oder kontrolliert werden, indem die Düse genau eingestellt wird, um den Wasserstrahl optimal zu lenken. Die Schnittgeschwindigkeit muss an die Art und Dicke des Materials angepasst werden. Es ist sogar möglich, die Verjüngung zu kompensieren, indem der Winkel der Düse so eingestellt wird, dass das Endergebnis ein rechtwinkliger Schnitt ohne jegliche Verjüngung ist.

Kompromiss zwischen Geschwindigkeit und Qualität

Außerdem bietet die geringe Schnittbreite (nur 1 mm Materialverlust) Vorteile beim Nesting. (Bild: Phuchit)

Eine der wichtigsten Komponenten in diesem Prozess ist die Hochdruckpumpe. Denn sie muss genügend Druck entwickeln, um das Wasser mit hoher Geschwindigkeit durch die Düse zu treiben. Dies führt in der Regel auch zu hohen Schnittgeschwindigkeiten. Die Geschwindigkeit ist jedoch ein sehr variabler Faktor im Wasserstrahlschneidprozess. Die Einstellung hängt von mehreren Faktoren ab, z. B. von der Steifigkeit und Dicke des Materials, der Form und der vorgegebenen Qualität. Durch die Arbeit mit mehreren Schneidköpfen kann die Geschwindigkeit des Schneidprozesses natürlich erheblich gesteigert werden. Darüber hinaus gibt es Möglichkeiten, Zeit zu sparen. Im Vergleich zu anderen Schneidtechniken sind keine Werkzeuge erforderlich, und es ist relativ wenig oder gar keine Nachbearbeitung nötig, insbesondere wenn die Geschwindigkeit unter Kontrolle gehalten wird. Allerdings muss man mit einem (begrenzten) Nachbearbeitungseffekt rechnen, der auf der Unterseite des Werkstücks sichtbar sein kann. Genau dieses Spannungsverhältnis zwischen Produktionsgeschwindigkeit und Endbearbeitung macht auch den Unterschied beim Nacheiseffekt aus. Bei einer niedrigen Geschwindigkeit ist dieser nämlich weniger oder gar nicht sichtbar. Man muss also selbst abwägen, ob eine hohe Geschwindigkeit (und damit ein niedriger Produktionspreis) eine schlechtere Endbearbeitung wert ist oder nicht.