Die Vorteile des angeschlossenen Plasmaschneidens

In den letzten Jahren haben die Hersteller von Plasmaschneidtechnik hart an der Verbesserung der Schnittqualität gearbeitet. Und das mit Erfolg. Sie hat sich spektakulär verbessert und teilweise den Rückstand gegenüber anderen Schneidtechnologien aufgeholt. In den kommenden Monaten und Jahren wird es darum gehen, die Anwender dabei zu unterstützen, noch mehr aus ihrer Investition in die Plasmaschneidtechnik herauszuholen. Die neuen Steuerungen führen das Plasmaschneiden tatsächlich in das Zeitalter der Industrie 4.0.

Was Metallanwender heute brauchen, sind Einblicke. Denn ein genauer Einblick in die Abläufe ihrer Prozesse bringt zahlreiche Vorteile mit sich. Von der perfekten Kostenkalkulation bis hin zu Maßnahmen zur vorbeugenden Wartung und damit zu weniger Ausfallzeiten.

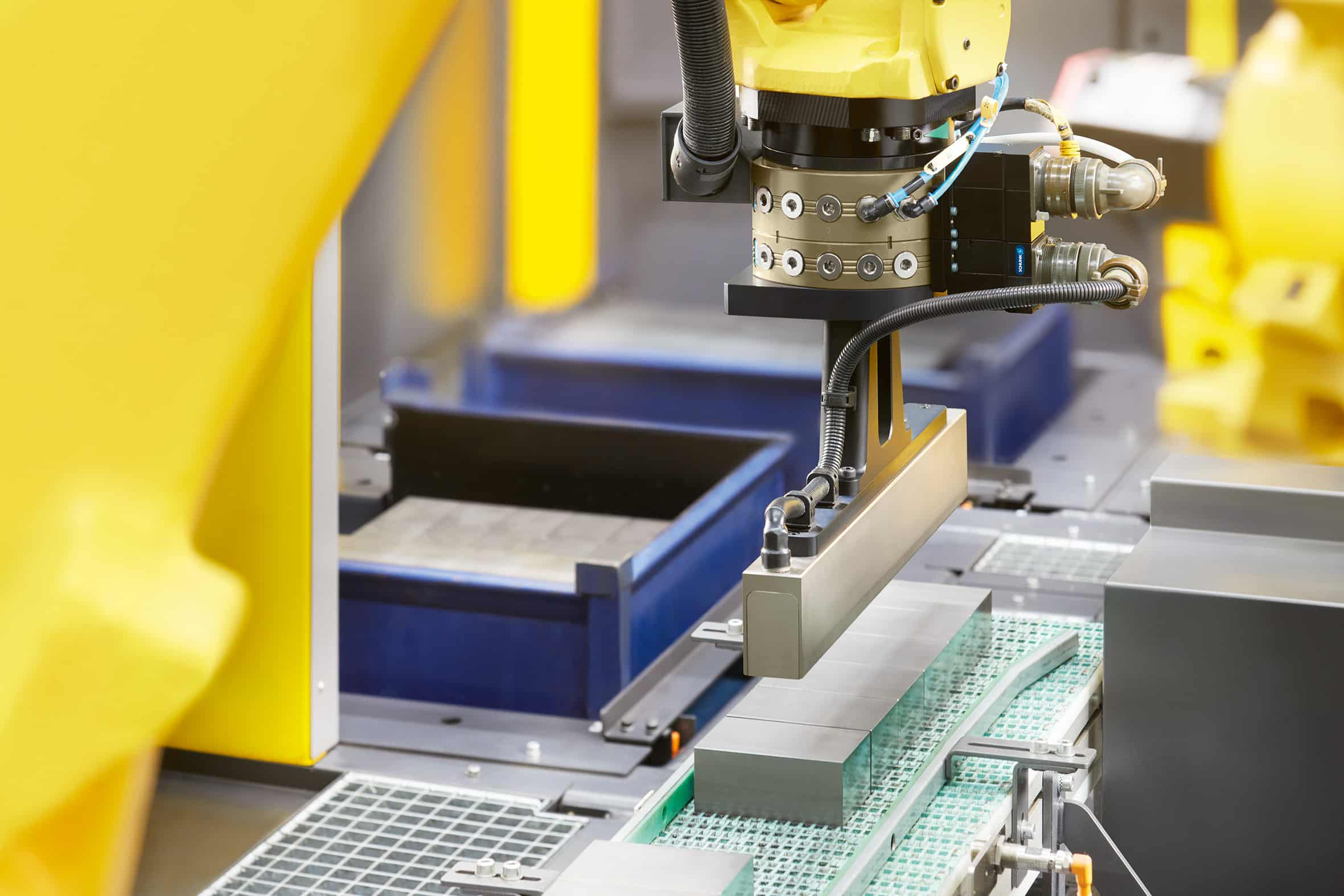

Auch beim Plasmaschneiden wurden bereits deutliche Schritte in diese Richtung unternommen. Die modernsten Plasmaquellensteuerungen sind vernetzte Steuerungen. Das heißt, sie können über Wi-Fi oder OPC-UA nahtlos mit anderen Maschinen und sogar mit übergeordneten Softwaresystemen verbunden werden. Der Grund dafür liegt auf der Hand: Je mehr und je besser die Maschinen aufeinander abgestimmt sind, desto weniger Teile müssen in der Werkstatt auf den nächsten Arbeitsgang warten, und desto besser können die verschiedenen Aufträge geplant werden. Vom Büro aus kann man so auch direkt sehen, wie weit jeder Auftrag fortgeschritten ist.

Das Plasmaschneiden verstehen

Aber das ist noch nicht alles. Moderne Steuerungen bieten auch einen detaillierten Einblick in das Plasmaschneiden selbst. Sie verfügen über Werkzeuge zur Überwachung der Maschine. Schneidet die Maschine gerade oder steht sie still? Wie viele Betriebs- und Lichtbogenstunden gab es? Wie viele Verbrauchsmaterialien wurden verbraucht? Wie viel Energie wurde verbraucht? Daten, die außergewöhnliche Möglichkeiten eröffnen.

Für den Maschinenhersteller, um die Wartung zu steuern und zu wissen, welche Teile ausgetauscht werden müssen. Aber auch der Benutzer profitiert davon, und zwar nicht nur wegen der perfekten Nachkalkulation seiner Produktionsstunden und -kosten.

Zum einen kann er mit den erfassten Daten seine Schneidprozesse (ob in Echtzeit oder nicht) und alle damit verbundenen Prozesse optimieren - denken Sie zum Beispiel an die Absaugung: Sie kann dann automatisch je nach Leistung perfekt auf die auf dem Plasmaschneidetisch liegenden Teile abgestimmt werden; das hilft Energie und Rohstoffe zu sparen.

Andererseits kann er seine Einkaufspolitik für Verbrauchsgüter verbessern. Damit sie ihm nie ausgehen und er vielleicht bessere Preise aushandeln kann.

Bediener erhält alle erforderlichen Daten

Vergessen wir auch nicht den Bediener in dieser Geschichte. Die neuesten Plasmaschneidgeräte haben auch an ihn gedacht. Um den Bedienkomfort zu erhöhen, kann alles im Voraus programmiert werden. Alle Parameter sind dann bereits richtig eingestellt, je nach Material, Dicke und gewünschter Schnittqualität. Er muss dann nur noch das richtige Programm laden, um die Stücke in einem Durchgang fehlerfrei zu schneiden. Ein wichtiger Vorteil in einer Welt mit immer kleineren Losgrößen.

Und wenn doch einmal etwas schiefgeht, können mehr Informationen darüber gewonnen werden, was genau vor sich geht und warum die Maschine stillsteht. Mit all diesen modernen Gadgets, die Plasmaschneidmaschinen heute an Bord haben, können die Bediener leichter mehrere Maschinen gleichzeitig bedienen. Die integrierte Industrie 4.0-Technologie hilft ihnen, die Prozesse zu überwachen, zu steuern und nachzuverfolgen, und wird auch die Zahl der unerwarteten Stillstände erheblich reduzieren.