Laserschneidmaschine als Katalysator für die Digitalisierung

Die Unternehmer Karel Lafosse und Benjamin Vandorpe lehnten sich jedoch nicht zurück und stellten ihr Team zusammen, um Desinfektionssäulen zu entwickeln und herzustellen. Ein kompletter Umschwung in der Produktion, der durch die Installation einer ersten Laserschneidmaschine, der Lynx 4020 von LVD, angetrieben wurde. Eine Entscheidung, die nichts mit Nächstenliebe zu tun hatte, sondern mit der Fähigkeit, mit der Wachstumsgeschichte des Kunden mitzudenken.

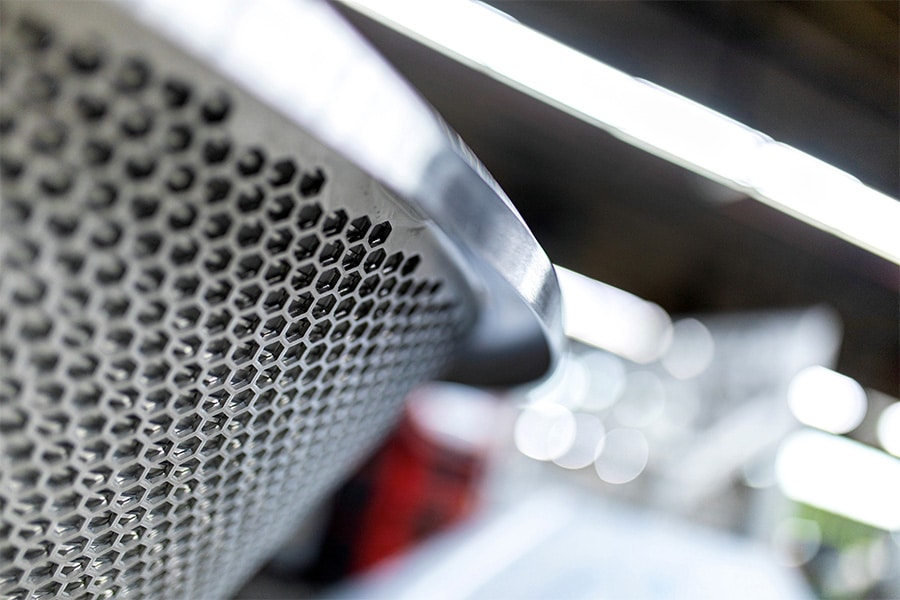

Was können wir mit unserem Know-how tun, jetzt, wo das Gastgewerbe zwangsweise stillgelegt werden muss? Diese Frage stellten sich die Geschäftsführer von Vermandere, Karel Lafosse und Benjamin Vandorpe, im März letzten Jahres. Schließlich ist das Unternehmen Vermandere, das maßgeschneiderte Dunstabzugshauben, Möbel und Bodenkanäle liefert, stark vom Gastgewerbe abhängig. Eine neue Idee war gefragt. Zum einen, um Umsatz zu generieren, aber vor allem, um alle Mitarbeiter an Bord zu halten. Das Ergebnis war eine neue Marke: HandsHero. "Damals brauchte jeder Unternehmer, egal in welcher Branche, Desinfektionssäulen. Dank unseres Know-hows im Bereich Edelstahl verfügten wir über die richtigen Kenntnisse und Maschinen, um sowohl ästhetische als auch hygienische Ergebnisse zu erzielen." Am 23. März war der Webshop fertig. Die Bestellungen explodierten. Ein Jahr später sind bereits mehr als 5.000 Einheiten der sechs Modelle verkauft worden. Ein echter Erfolg.

Beschleunigung der Investitionen

Die Umstellung von der Einzelfertigung auf die Serienproduktion hatte große Auswirkungen auf die Produktionsstätte in Vermandere. "Das Besondere an dieser Geschichte ist, dass gerade wegen der Krise der Ball hier schneller ins Rollen kam. Wir haben früher mit den Investitionen begonnen, als wir uns das Wachstumsszenario für Vermandere eigentlich vorgestellt hatten. Als wir das Unternehmen 2019 übernahmen, war der Grund dafür, dass der damalige Eigentümer keinen Nachfolger hatte. Als einer unserer Hauptlieferanten (Lafosse und Vandorpe leiten auch die Lafosse Küchentechnik) standen wir vor der Wahl: selbst investieren oder riskieren, Kompromisse bei der Qualität oder Flexibilität eingehen zu müssen. Wir haben zu sehr an das Potenzial von Vermandere geglaubt, um das zuzulassen. Aber es gab einen Investitionsstau zu beseitigen. Ein Fünfjahresplan."

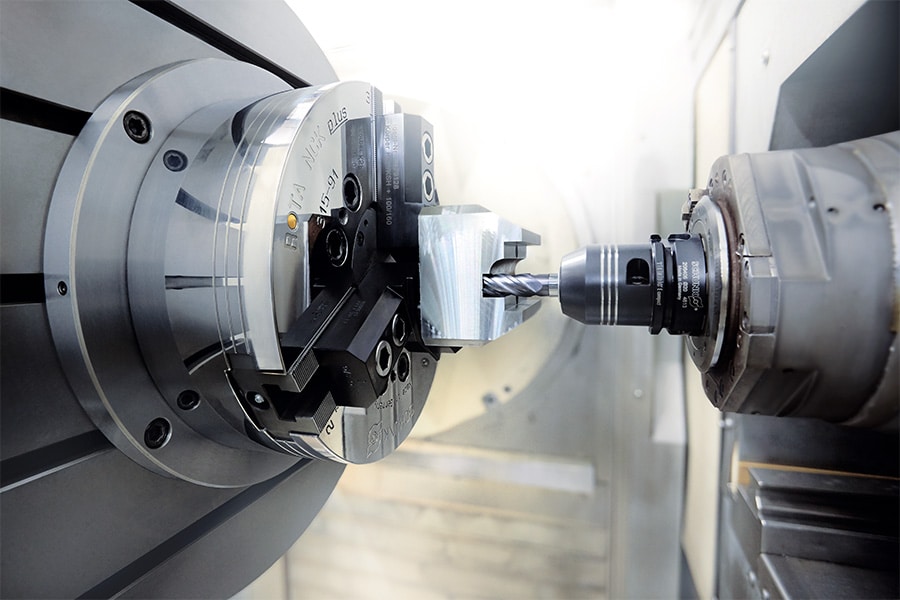

Faserlaser ersetzt drei Maschinen

Corona entschied sich anders. "Wir hatten drei Maschinen für die Bearbeitung der Biegebank: eine große Schere (4 m), eine Stanzmaschine und eine Biegemaschine. Drei Maschinen, zwei Bediener, aber vor allem viele Manipulationen, die notwendig waren, was die Tür für mögliche Fehler öffnete. Probleme, die manchmal erst bei der Montage entdeckt wurden." Vermandere machte sich daher auf die Suche nach einer Laserschneidmaschine, die diese drei Arbeitsgänge übernehmen konnte. Eine Suche, die nur ein paar Meter entfernt endete: mit dem Lynx 4020 von LVD, einem 3 kW Faserlaser. "Für uns ist die Laserschneidmaschine der Katalysator für die Digitalisierung. Deshalb brauchten wir vor allem einen Partner, der uns durch den Prozess führen konnte. LVD war der Lieferant, der am besten wusste, wo wir hinwollten und wie wir gemeinsam Schritt für Schritt eine vollständige Integration in die Werkstatt erreichen konnten."

Cadman-Software schafft Mehrwert

Alles begann mit der richtigen Beratung für die Laserschneidmaschine selbst. "Der Lynx 4020 kann Bleche von 4.000 x 2.000 mm verarbeiten. Dadurch können wir viel effizienter verschachteln. Das zeigt sich zum einen in der Kapazitätssteigerung, die wir realisiert haben, aber auch im geringeren Anteil an Ausschuss (von 15% auf 3%). Eine vollautomatische Maschine stand noch nicht auf der Tagesordnung. LVD hatte das auch verstanden." Darüber hinaus wurde der gesamte Arbeitsablauf unter die Lupe genommen, ein entscheidendes Element für die Effizienz. "Durch die Umgestaltung der Werkstatt konnten wir gleichzeitig die Flexibilität erheblich steigern." Der dritte Teil bestand aus der Software, die für Vermandere einen echten Mehrwert schafft. "Cadman-L und Cadman-B für das Laserschneiden bzw. Biegen helfen uns, das volle Potenzial unserer Maschinen auszuschöpfen. Und mit Cadman-SDI können wir problemlos Zeichnungen importieren. Zu gegebener Zeit, wenn auch ein ERP-Programm läuft, würden wir gerne Cadman-Job hinzufügen, um die gesamte Produktion transparent zu machen." Die Tatsache, dass die Biegebank, eine Easy-Form 220/42, vom gleichen belgischen Hersteller stammt, erwies sich übrigens als großer Vorteil. "Wir können jetzt die Software beider Maschinen miteinander verbinden. Wir wissen im Voraus, ob ein Teil physisch herstellbar sein wird."

Vollständige Umwandlung

Mit anderen Worten: Die Ankunft der Laserschneidmaschine bedeutete für Vermandere eine komplette Umstellung. "Wir sind sozusagen mit einem Schlag von der Steinzeit, in der alles noch von Hand gemacht wurde, in eine digitale Fabrik übergegangen. Ohne diesen Riesenschritt hätten wir niemals so viele Desinfektionssäulen herstellen können. Auch deshalb, weil wir dank der guten Vereinbarungen mit LVD bis zum Schluss weiterarbeiten konnten und nur eine Woche lang keine Schneidarbeiten durchführen mussten. Und dass ihre Unterstützung einen reibungslosen Übergang zur neuen Arbeitsweise gewährleistet hat. Qualität stand bei der Produktion hier schon immer an erster Stelle. Dieser Philosophie sind wir treu geblieben, denn durch die Leistungsfähigkeit des Laserschneidens ist kaum eine Nachbearbeitung der Teile erforderlich. Außerdem haben wir erhebliche Fortschritte bei der Effizienz der Offline-Programmierung und der 3D-Zeichnung gemacht. Das Wissen aus der Werkstatt ist nun im Büro gesichert."