Schaufel für Coronam: erster HALTER TurnStacker BIG 70

Plug-and-Play-Automatisierung für schwerere Werkstücke

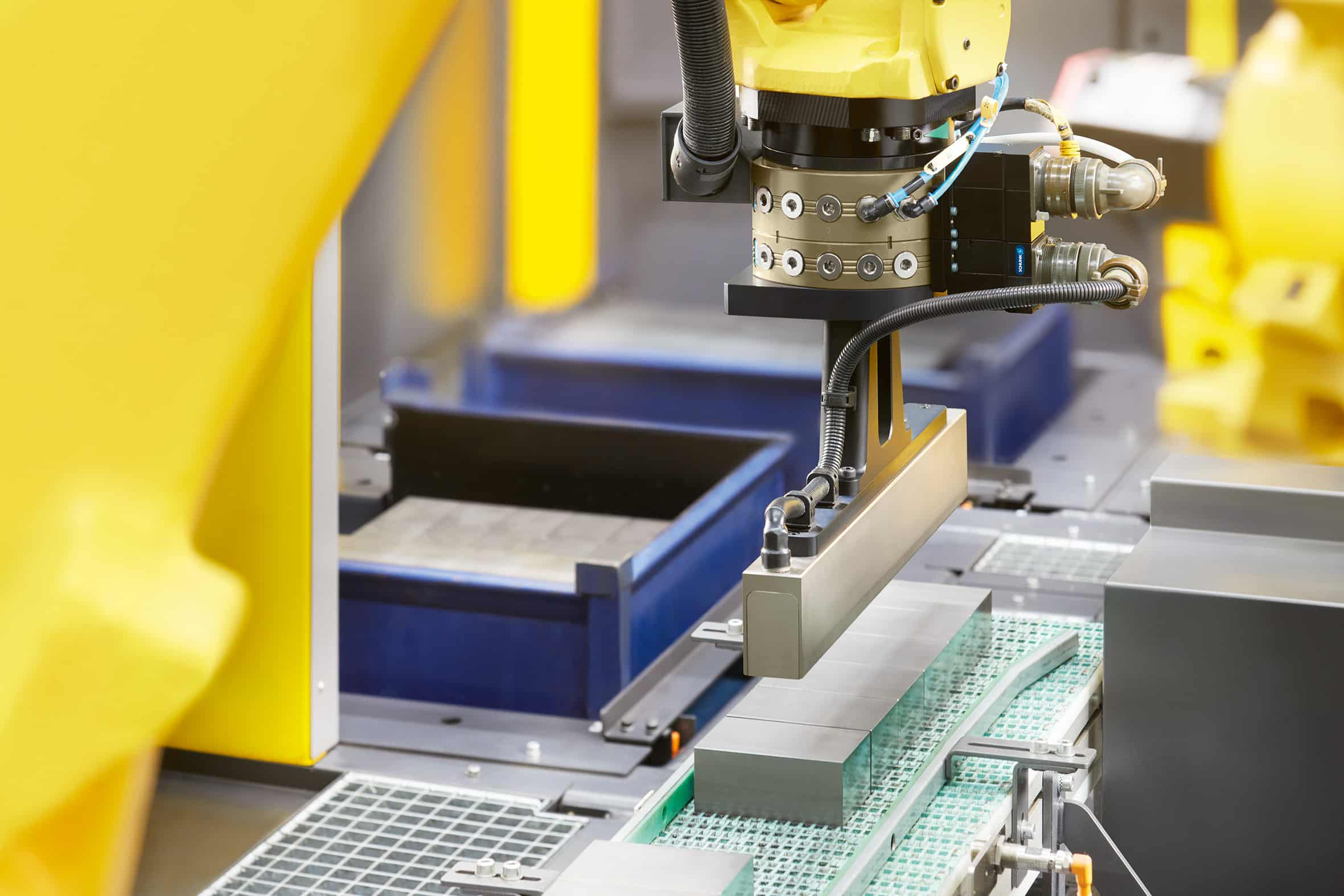

Flexibilität und mehr mannlose Stunden beim Drehen schwerer Werkstücke: das war es, was Mechanical Industries Coronam B.V. suchte. Der Lieferant fand die Lösung im HALTER TurnStacker BIG 70. Er ist der erste Roboterlader dieses neuen Typs von HALTER CNC-Automatisierung. Die Beladung von Stapelstationen im HALTER bietet zusätzliche Flexibilität.

Coronam in Zaandam verarbeitet eine breite Palette von Produkten: von 4 mm rund bis 1000 mm rund. Die Serien reichen von 10 bis 500 Stück. "Gelegentlich auch 1500 Stück, aber meistens viel weniger", sagt Ronald Engel, Technischer Direktor. Da Coronam neben dem Maschinenbau und der Lebensmittelindustrie auch viele Bearbeitungen für die Petro-, Öl- und Gasindustrie durchführt, kommen Materialien wie Hasteloy, Inconel und Duplex regelmäßig auf die Maschine, vor allem für die schwereren Werkstücke. "Für die schwereren Werkstücke haben wir nach einer Lösung gesucht, die mehr unbemannte Spindelstunden ermöglicht."

bis zu 70 kg

HALTER CNC Automation präsentierte die HALTER Drehstapler BIG 70 zum ersten Mal gezeigt. Dieses Beladesystem wurde für Unternehmen entwickelt, die das CNC-Drehen von schwereren Werkstücken automatisieren wollen und durch kurze Umrüstzeiten flexibel sind. Je nach Werkstückgewicht kann der Roboter ein Werkstück von 50 Kilogramm oder zwei von 25 Kilogramm handhaben. In letzterem Fall nimmt der Greifer das Rohmaterial bereits auf, wenn das bearbeitete Produkt entnommen wird. Coronam hat sich auch für die Option der Palettenbeladung entschieden. Der Bediener hat die Wahl zwischen der Beladung von der Stapelstation (auf der die Produkte bis zu 300 mm rund gestapelt werden) oder von einer Kunststoffpalette mit Gitterplatte (Europalettenformat). Diese Palette hat dank des integrierten Nullpunktspannsystems eine feste Position vor der Maschine. Das macht die Programmierung genauso einfach wie bei der Stapelstation. "Die Palettenbeladung macht uns noch flexibler. Je nach Form und Höhe des Werkstücks können wir mehr Produkte auf eine Palette legen. Wir können bis zu etwa einem Meter hoch stapeln", erklärt Ronald Engel. Die Gitterplatte können Sie anhand der Produktabmessungen selbst gestalten. Auf der Standard-Stapelstation können Werkstücke bis zu einer maximalen Höhe von 600 mm gestapelt werden.

HALTER Drehstapler BIG 70kg

Weniger anstrengende Arbeit

Den Betreibern von Coronam war bald klar, dass das Ladesystem von HALTER CNC-Automatisierung für ihre Produkte bietet das größte Potenzial. In der Praxis erhöht der Turnstacker BIG 70 nicht nur die unbemannten Produktionsstunden. Das Beladesystem entlastet auch die Bediener. Der Roboter bindet die schweren Werkstücke schneller ein als der Bediener, der oft den Kran benutzen muss. "Und der Roboter macht keine Fehler", fügt Ronald Engel hinzu. "Allerdings müssen wir im Vorfeld alles richtig machen." In der Anlage mit Palettenbeladung ist der HALTER TurnStacker BIG 70 auf einer Seite mit einem Gitter abgeschirmt. "Ansonsten reagiert der Sensor des Roboters auf den Bediener, wenn er sein Bedienpult erreichen will, um den nächsten Auftrag vorzubereiten", erklärt Ronald Engel.

Umschalten zwischen zwei Maschinen

In der Maschinenfabrik in Zaandam wurde die HALTER Drehstapler BIG 70 an eine Okuma Macturn 550 CNC-Drehmaschine. "Je nach Produkt und Arbeitsgang können wir etwa fünf bis sechs Stunden lang unbemannt arbeiten", sagt der Produktionsleiter über die ersten Erfahrungen mit dem neuen Ladesystem. Coronam setzt die Roboterzelle sowohl tagsüber als auch nachts ein. Tagsüber bedient ein Mitarbeiter mehrere automatisierte Maschinen, darunter eine Mazak Integrex i300H, die von einem HALTER Universal 35 System beladen wird. Ronald Engel: "Wir hatten diese Maschinen vorher installiert, um uns an das System zu gewöhnen, während die große Anlage gebaut wurde." Diese kompakte Roboterzelle kam so gut an, dass Coronam auch diese kaufte. Coronam plant, das neue automatische Ladesystem nicht nur auf der Okuma-Drehmaschine, sondern auch auf der neuen Doosan Puma V8300M einzusetzen. Sobald diese CNC-Drehmaschine mit einer automatischen Tür und einer Roboterschnittstelle ausgestattet ist, wird ein Nullpunkt-Spannsystem für Paletten im Boden installiert, und ein Gabelstapler oder Kran kann verwendet werden, um den TurnStacker BIG 70 von einer Maschine zur anderen zu bewegen. "Je nachdem, wofür wir den Roboter arbeiten lassen", sagt er.