Effiziente Produktion bedeutet pünktliche Lieferungen und zufriedene Kunden

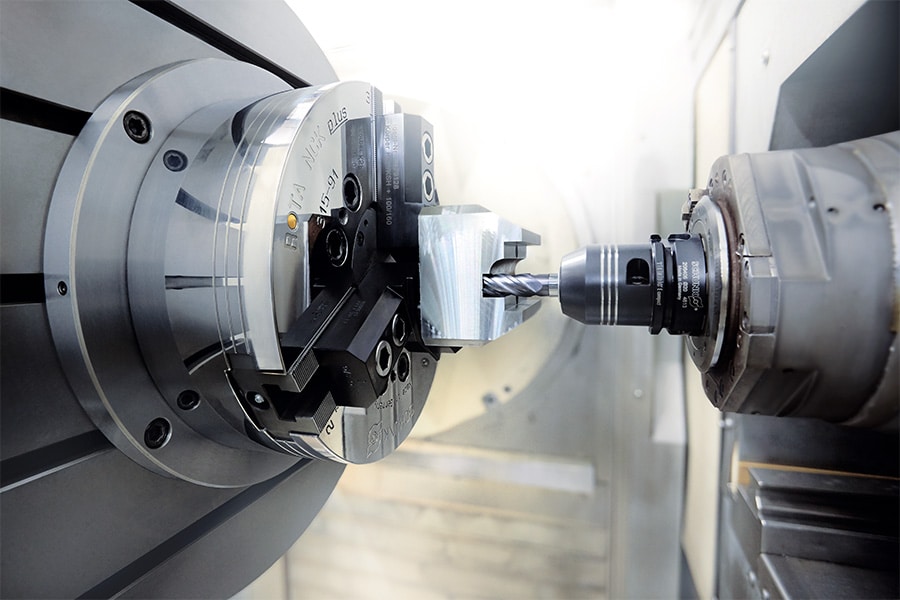

Ziel eines Fertigungsbetriebs ist es, eine bestimmte Anzahl von Teilen auf möglichst effiziente Weise und in der erforderlichen Qualität termingerecht zu produzieren. Traditionell definierten Fertigungsunternehmen Effizienz auf der Grundlage der Kapitalrendite. Der Erfolg wurde an der konstanten Produktion von Tausenden oder Hunderttausenden von Teilen gemessen. Und die Kontinuität einer gleichmäßigen Produktion mit einer oder mehreren Maschinen war das Ziel. Unter diesem Gesichtspunkt galt eine Maschine als effizient, wenn sie gut funktionierte und Teile herstellte.

Heute konzentrieren sich die Hersteller immer häufiger auf Produktionsszenarien mit geringen Stückzahlen und hohem Mischungsverhältnis, die auf die wechselnden Bedürfnisse der Kunden zugeschnitten sind. Die Losgrößen können von Hunderten bis hin zu höchstens 10 Stück reichen. Doch selbst wenn alle Maschinen in einer Werkstatt ununterbrochen arbeiten, kann es vorkommen, dass die Kunden auf die bestellten Teile warten müssen. Strategien, die auf der Großserienfertigung basieren, stehen im Widerspruch zu der Flexibilität und den komplexen Planungsanforderungen der Kleinserienfertigung.

In der heutigen Produktionsumgebung ist die Fertigung nur dann wirklich effizient, wenn ein flexibles Gleichgewicht zwischen maximaler Produktion und rechtzeitiger Erfüllung einer Vielzahl von individuellen Kundenaufträgen besteht. Im Mittelpunkt steht das Endergebnis: pünktliche Lieferung der Produkte und zufriedene Kunden.

Qualitätskontrolle

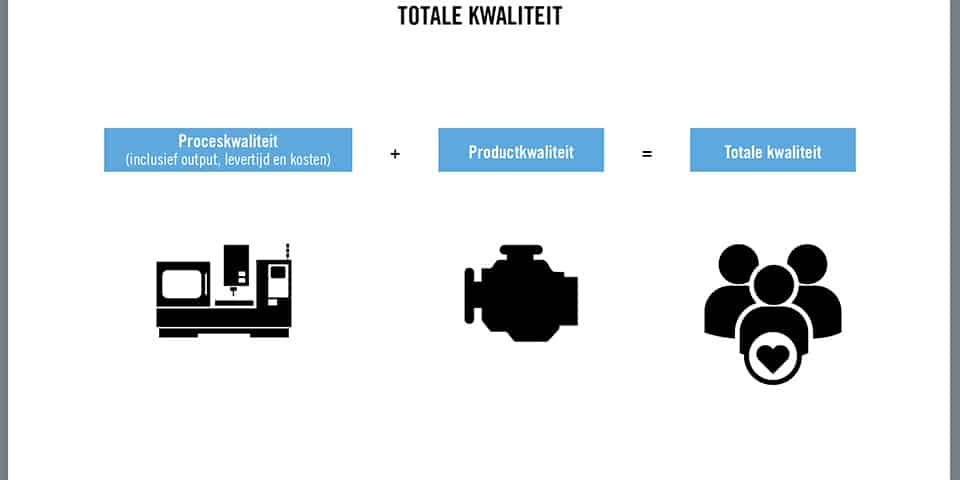

Bei der Abstimmung von Produktion und Nachfrage müssen die Hersteller darauf achten, dass die Produktqualität erhalten bleibt. Die Arbeit mit Teilen von inakzeptabler Qualität führt zu erzwungenen Änderungen in den Produktionsplänen, zu Zeit- und Geldverschwendung und zu Verzögerungen bei den Lieferungen. Eine willkürliche Planung führt zu Produktionsunterbrechungen und Maschinenstillständen, während sich die Arbeitskosten in der Werkstatt vervielfachen, um die durch die Unterbrechungen verursachten unvorhergesehenen Probleme zu beheben.

Die Qualität von Werkstücken in der Fertigung wird im Allgemeinen daran gemessen, ob die Anforderungen an die Abmessungen und die Oberflächenbeschaffenheit der Teile erfüllt sind. Ein weiteres Qualitätskriterium, nämlich die termingerechte Lieferung, kann als Prozessqualität bezeichnet werden. Der Hersteller muss die Prozesse so steuern, dass die geplante Produktionszeit ausreicht, um die Arbeit abzuschließen, und dass die Produkte zum zugesagten Zeitpunkt geliefert werden.

Zufriedene Kunden versus Gewinnmaximierung

Die Maschinen in einer Werkstatt können 100 Prozent der Zeit in Betrieb sein. Aber die Werkstatt hat versagt, wenn sie nicht rechtzeitig liefert und die Kunden deshalb enttäuscht sind und keine Produkte mehr von der Werkstatt kaufen. Die Zufriedenheit der Kunden ist ein vorrangiges Ziel, aber die ausschließliche Konzentration auf die Kundenzufriedenheit kann die Rentabilität gefährden. Die Konzentration auf den Kunden ist unerlässlich, aber ein Hersteller muss seine Ausrüstung maximieren und gleichzeitig die Kundenanforderungen in Bezug auf Teilevolumen, Qualitätsanforderungen und Lieferzeiten erfüllen.

Versprechen und Planung

Eine erfolgreiche Fertigung erfordert ein koordiniertes Zusammenspiel mehrerer Gruppen innerhalb des Fertigungsunternehmens. Eine Gruppe verspricht den Kunden bestimmte Ergebnisse in Bezug auf Kosten, Qualität und Lieferzeit für die von ihnen bestellten Teile. Die anderen Gruppen im Unternehmen - einschließlich Technik, Beschaffung, Werkstattpersonal und Manager - sorgen dafür, dass diese Versprechen eingehalten werden.

Verschiedene Gruppen definieren Effizienz unterschiedlich. Zerspanungsfachleute wollen die einzelnen Bearbeitungsprozesse optimieren, um eine maximale Leistung zu erzielen. Gruppen außerhalb des technischen Bearbeitungsprozesses konzentrieren sich auf die Verbesserung der Systemleistung als Ganzes. Ihre Analyse befasst sich mit Themen wie der Gesamtanlageneffektivität (OEE) und der Arbeitsproduktivität.

Das Herzstück der Effizienz

Die Effizienz der Fertigung lässt sich mit biologischen Grundbegriffen beschreiben: Das Herzstück einer jeden Fertigungstätigkeit ist der Bearbeitungsprozess. Das Herz des Körpers ist zwar unverzichtbar, aber es funktioniert nicht von allein. Es ist Teil eines Systems, das mit dem Rest des Körpers und dem Gehirn zusammenarbeitet.

Wenn in der Fertigung das Herz die Bearbeitungstechnologie ist, dann ist der Körper die gesamte Fertigungsorganisation - einschließlich Technik, Unternehmensplanung und Management. Das Gehirn der Organisation ist die Gruppe von Mitarbeitern, die alle Elemente des Systems koordiniert. Das Gehirn kann jedoch nicht einfach entscheiden, dass das Herz schneller pumpen soll, genauso wenig wie ein Mensch seinen Herzschlag kontrollieren kann, indem er einfach denkt, dass es geschehen soll. Ebenso kann ein Bearbeitungsprozess nicht immer aus einer rationalen Perspektive gesteuert werden.

In der heutigen Welt der digitalen Technologie und des Industrial Internet of Things (IIoT) wünschen sich die Menschen, vor allem junge Menschen, Antworten und klare Regeln für die Steuerung des Bearbeitungsprozesses. Leider gibt es in vielen Fällen keine rationalen Regeln, und es ist notwendig, unerwartete Bearbeitungsprobleme zu akzeptieren, darauf zu reagieren und zu lösen.

Unerwartete Probleme und ungelernte Arbeitskräfte

In einer perfekten Welt verfügt das Werkstattpersonal über die erforderlichen Kenntnisse, Fähigkeiten und Erfahrungen, um unerwartete Probleme im Bearbeitungsprozess zu lösen. Viele Werkstatteigentümer beklagen jedoch, dass es schwierig ist, ausreichend qualifizierte Mitarbeiter zu finden. Schulungen scheinen eine Lösung für den Fachkräftemangel zu sein, aber überraschenderweise sagen einige Werkstattbesitzer, dass ihre Schulungsbemühungen oft umsonst sind, weil die Mitarbeiter keine positive Einstellung zum Erlernen neuer Fähigkeiten zeigen. Die Inhaber berichten, dass in vielen Fällen, in denen sie technische Schulungen anbieten, die Arbeitnehmer der Meinung sind, dass sie bereits genug wissen, um die ihnen zugewiesene Arbeit auszuführen, und keine zusätzlichen Schulungen benötigen. (Siehe Spalte auf der Seite)

Herstellungszeit insgesamt

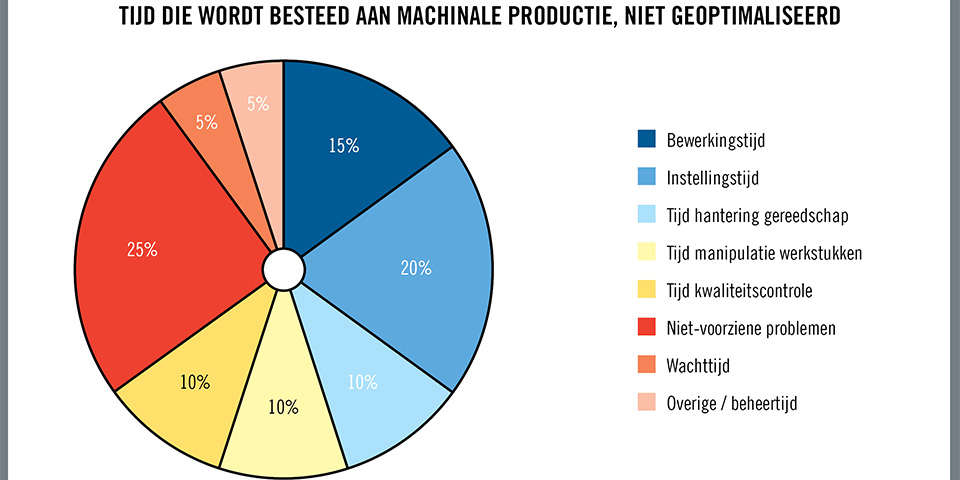

Die Analyse der Effizienz einer Werkstatt und die Beseitigung von Verschwendung kann zusätzliche Zeit für die Bearbeitung und damit eine größere Flexibilität und Reaktionsfähigkeit auf Kundenwünsche freisetzen. Die Gesamtzeit, die für die Herstellung eines Teils benötigt wird, ist die Summe vieler Einzelaktivitäten. Dazu gehören die eigentliche Bearbeitungszeit, die Handhabung der Werkzeuge, die Manipulation des Werkstücks, die Qualitätskontrolle, unvorhergesehene Probleme, Wartezeiten, Managementaufgaben und andere.

Einige der Tätigkeiten sind wichtig und können nicht eliminiert werden, z. B. Werkzeugwechsel und Werkstückmanipulation. Die Werkstätten müssen neben den erforderlichen Tätigkeiten auch Zeit für unvorhergesehene Ereignisse aufwenden, z. B. für Terminänderungen, Qualitätsprobleme und das Warten auf fehlende Werkzeuge oder Werkstoffe.

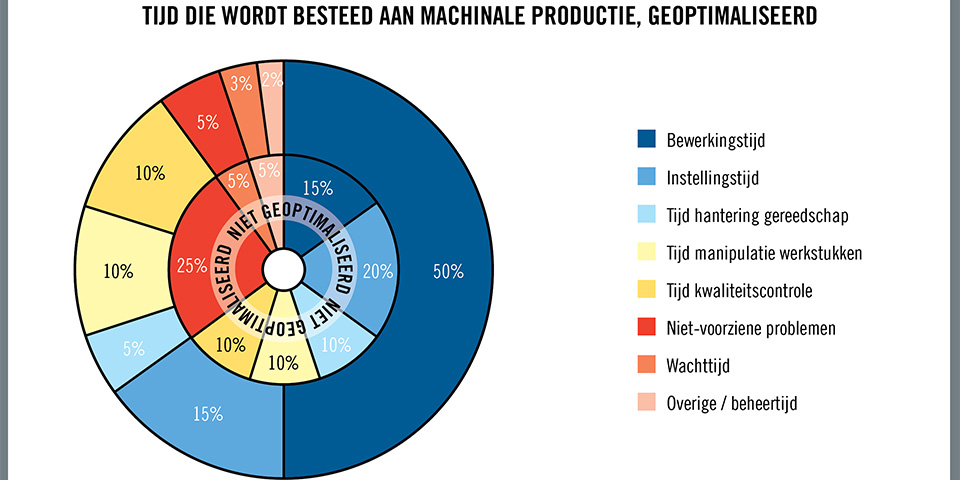

In einem konkreten Fall bewertete eine Werkstatt eine Reihe verschiedener Tätigkeiten im Zusammenhang mit der Bearbeitung eines Teils, um den Zeitaufwand für jede Tätigkeit zu ermitteln (Abbildung 3). Die tatsächliche Bearbeitungszeit betrug 15 Prozent der gesamten Fertigungszeit, während das Einrichten und Warten ein Viertel der Zeit beanspruchte und unvorhergesehene Probleme, wie fehlende oder verzögerte Werkzeuge oder Unterbrechungen zur Beseitigung übermäßig langer Späne, weitere 25 Prozent ausmachten. Durch die Verringerung des Zeitaufwands für unvorhergesehene Probleme, die Rüstzeit, die Handhabung der Werkzeuge, das Warten und die Verwaltung stieg die tatsächliche Bearbeitungszeit auf 50 % der Gesamtzeit (Abbildung 4). Da nun mehr Zeit zur Verfügung stand, konnte die Werkstatt ihre Arbeitsabläufe flexibler an die spezifischen Kundenanforderungen anpassen.

Unvorhergesehene Folgen von Zeiteinsparungen

Als Ergebnis einer oben beschriebenen Studie zur Zeitersparnis konnte eine andere Werkstatt die Stunden, die die Spindeln aktiv mit dem Schneiden von Teilen verbrachten, verdreifachen. Die Werkstatt stellte jedoch fest, dass sich die Teileproduktion nicht verdreifachte.

Weitere Untersuchungen ergaben eine Reihe von Problemen, die zu diesem Phänomen beitrugen. Ein Hauptproblem war, dass die ursprüngliche Prozesszeit das Entgraten außerhalb der Maschinenzeit einschloss. Die Initiativen zur Zeiteinsparung gingen davon aus, dass das Entgraten auf der Maschine selbst effizienter durchgeführt werden könnte. Als jedoch das Entgraten außerhalb der Maschine in die Werkzeugmaschine verlegt wurde, erhöhte sich die Gesamtspindelzeit aufgrund der Entgratungsaktivitäten. Die Situation zeigt, dass eine Zeitersparnis in einem Bereich zu einem höheren Zeitaufwand oder einem deutlichen Rückgang der Effizienz in einem anderen Bereich führen kann. Die Lehre daraus ist, dass betriebliche Veränderungen im Zusammenhang mit dem Fertigungsprozess als Ganzem betrachtet werden müssen. Es ist ein schwieriges Gleichgewicht, und es gibt keine allgemeinen Regeln, außer dass man nach Möglichkeiten suchen sollte, die verfügbare Zeit so effektiv wie möglich zu nutzen.

Geänderte Pläne

Um Effizienz und Flexibilität zu erreichen, ist eine ständige Anpassung an sich ändernde Produktionsanforderungen erforderlich. Änderungen ergeben sich oft von außen, wenn ein Kunde ein Produktdesign ändert oder sich die Anzahl der benötigten Teile ändert. Die Fertigungswerkstatt muss daraufhin ihre Pläne ändern, doch sollte dies nicht zu einer allgemeinen Störung der Werkstatt führen und nicht zu einer ungeordneten Reaktion, die weitere Störungen verursacht.

Wenn die Planung unorganisiert ist, schicken manche Werkstätten Werkstücke nach dem Zufallsprinzip durch die Werkstatt, und die Arbeit wird an jeder verfügbaren Maschine ausgeführt, was weitere Probleme verursacht. Wenn Planungsprobleme auftreten, können sie sich zu einem Virus auswachsen. Eine kleine Störung kann schnell zu einer großen werden. Und wie ein menschlicher Virus kann die Störung schwer zu überwinden sein.

Die Option der freien Kapazität

Die Schaffung zusätzlicher Bearbeitungskapazitäten ist eine Möglichkeit, die Effizienz und Flexibilität in der Werkstatt zu erhöhen. Das Konzept der "Kapazitätsreserven" ist den meisten Werkstätten fremd, und die Finanzabteilung einer Werkstatt unterstützt zwar die Investition in neue Bearbeitungskapazitäten, verlangt aber, dass die neue Ausrüstung nicht ungenutzt bleibt. Sie sehen eine Maschine als eine Ein- oder Zwei-Millionen-Euro-Investition und können nicht verstehen, dass die Maschine, wenn sie als Reservekapazität gekauft wird, ungenutzt bleibt und regelmäßig nichts tut. In Wirklichkeit tut sie aber etwas Wichtiges: Sie sorgt für zufriedene Kunden. Diese Maschine ist ein nützliches Backup, das Flexibilität bietet und unvorhergesehene Probleme behebt.

In manchen Fällen arbeitet eine Werkstatt, anstatt eine Ersatzmaschine anzuschaffen, mit ihrer eigenen Ausrüstung, bis sie überlastet ist, und sucht dann Hilfe bei einem Subunternehmer. Wenn dieser Subunternehmer jedoch mit demselben Problem konfrontiert ist, nämlich zu viel Arbeit und zu wenig Personal, wird die Verantwortung einfach an eine andere Partei weitergegeben. Es ist äußerst schwierig, Werkstätten davon zu überzeugen, Reservekapazitäten zu schaffen, da diese bestenfalls selten genutzt werden können.

Lange Lieferzeiten versus pünktliche Lieferung

Der Druck, pünktlich zu liefern, kann die tatsächliche Fertigungszeit verlängern. Wenn die Fertigung eines Auftrags unter normalen Umständen eine Woche dauert, der Kunde aber eine absolute Garantie für die pünktliche Lieferung wünscht, könnte eine Werkstatt eine zweiwöchige Lieferzeit angeben, um einen Puffer zu schaffen. In einem anderen Fall, wenn ein Kunde ein fertiges Werkstück zu einem bestimmten Termin benötigt, könnte eine Werkstatt mit zwei Werkstücken beginnen, um während des Prozesses eine Reserve zu haben, falls mit dem ersten Teil etwas Unvorhergesehenes passiert. Diese improvisierten Praktiken führen unnötigerweise zu viel Fertigungszeit und hohen Fertigungskosten und verlängern die Lieferzeiten über das normale Maß hinaus.

Multitasking-Möglichkeiten

Eine weitere, wenn auch kostspielige Möglichkeit, die Effizienz und Flexibilität einer Werkstatt zu erhöhen, ist die Automatisierung in Form einer Multi-Tasking-Maschine und eines Palettenpools. Eine Werkstatt kann eine automatisierte Zelle schnell von einer Aufgabe auf eine andere umstellen und die Paletten für den Bau und die Lagerung künftiger Aufbauten verwenden. Ein solches System kann um eine Multitasking-Maschine herum aufgebaut werden, die von Werkstückpaletten umgeben ist und von einem Werkzeugmagazin mit mehreren Werkzeugen begleitet wird, die alle von einem Roboter bedient werden. In diesem Fall können die Mitarbeiter der Tagesschicht die Maschine und die Paletten so einrichten, dass sie eine Vielzahl von Teilen bearbeiten können, und die Nachtschicht kann die Teile herstellen. Diese Lösung ist jedoch relativ teuer und kann sich nicht jedes Unternehmen leisten.

Hindernisse für Multitasking

Ein organisatorisches Hindernis für den Multitasking-Ansatz besteht darin, dass die Maschinen in Fabriken in der Regel nach Funktionen eingeteilt sind, z. B. in eine separate Fräsabteilung, eine Drehabteilung usw. In vielen Fällen ist es besser, die Maschinen nach Zellen zu organisieren, wobei jede Maschinengruppe über bestimmte Prozessfähigkeiten verfügt, die für bestimmte Werkstückgruppen/-familien geeignet sind. Die einfache Gruppierung von Maschinen nach Funktionen verleitet das Werkstattpersonal auch dazu, sich selbst in einer begrenzten Weise zu beschreiben, z. B. als Dreher oder Fräser. Die Ausbildung von Bedienern, die multifunktional sind und mit verschiedenen Maschinentypen arbeiten, gibt einer Werkstatt die Flexibilität, ihre eigenen internen Kapazitätsprobleme auszugleichen.

Schlussfolgerung

Wenn es heute um Effizienz in der Fertigung geht, liegt der Schwerpunkt neben der Suche nach den besten Methoden zur Bearbeitung von Teilen vor allem auf der Kundenzufriedenheit. Die Hersteller müssen ein Gleichgewicht zwischen ihren Bemühungen um eine pünktliche Lieferung und der Notwendigkeit, rentabel zu sein, finden. Neben der Optimierung der Bearbeitungsvorgänge kann die für die Bearbeitung der Teile zur Verfügung stehende Zeit erheblich gesteigert werden und zu mehr Flexibilität und Effizienz führen, wenn Fragen wie der Qualität der Teile und der Prozesse, der aus der Sicht der gesamten Fertigungsorganisation organisierten Planung und der ständigen Analyse des Verbrauchs der Elemente der Bearbeitungszeit besondere Aufmerksamkeit gewidmet wird.

Unterstützung einer Denkweise, die sich auf eine effiziente Fertigung konzentriert

Die Entwicklung der Fertigungsstrategien stellt die Bediener vor eine Reihe neuer Herausforderungen. Hochautomatisierte Werkzeugmaschinen, intuitive Software und fortschrittliche Schneidewerkzeuge haben die Anzahl der manuellen Aufgaben des Bedienpersonals reduziert. Leider ist ein Nebeneffekt dieser fortschrittlichen Fertigungstechnologie die Tendenz mancher Mitarbeiter in der Fertigung, ihre Fähigkeiten schnell als "gut genug" anzusehen.

Viele Werkstattbesitzer haben die Erfahrung gemacht, dass einige Mitarbeiter, denen eine Schulung angeboten wird, nicht begeistert sind und meinen, sie hätten bereits genug Fähigkeiten, um das zu tun, was sie tun müssen. Diese Mitarbeiter haben nicht die nötige Einstellung, um in der neuen Produktionsumgebung zu wachsen und sich zu entwickeln.

In Flandern wird diese Denkweise durch das Sprichwort "Was nützen Kerze und Brille, wenn die Eule nicht sehen und lesen will" beschrieben. Die ähnliche nordamerikanische Redewendung lautet: "Du kannst ein Pferd zum Wasser führen, aber du kannst es nicht zum Trinken bringen". Kurz gesagt: Man kann den Menschen überall auf der Welt die Mittel an die Hand geben, die sie brauchen, um ein Ziel zu erreichen, aber wenn sie nicht mitmachen wollen, sind die Bemühungen umsonst.

In den meisten Werkstätten sind heute bereits leistungsfähige Hardware, Werkzeuge und Bearbeitungsprogramme vorhanden. Der Mensch ist zum entscheidenden Element der Fertigungseffizienz geworden. Neben fortschrittlichem Denken ist die Fähigkeit, den Bearbeitungsprozess zu lesen, die besondere Fähigkeit, die heute erforderlich ist - nicht durch die Arbeit mit einem Computer, sondern indem man an der Maschine steht, zuhört und den Prozess beobachtet.

Im Allgemeinen zeigt der Prozess seinen eigenen Status an, so wie ein Mensch auf sein eigenes Herz hören und spüren kann, ob es ihm gut geht oder nicht. Diese Erkenntnis wird nicht nach einer Formel berechnet. Es ist wichtig zu wissen, was man sehen will und was die günstigen Faktoren im Prozessumfeld sind. Seco bietet viele Formen der technischen Schulung, des Wissens und der Unterstützung auf dem Gebiet der Bearbeitung an. Wenn die Werkstattmitarbeiter die richtige Einstellung haben, ist Seco da, um ihnen zu helfen, das zu lernen und anzuwenden, was sie brauchen, um erfolgreich zu sein.