Schließung des Kreislaufs in der Fertigung

Viele Fertigungsunternehmen arbeiten heute noch nach einem linearen Arbeitsablauf. Sie prüfen ihre Produkte meist erst am Ende des Produktionsprozesses. Wird ein Teil zurückgewiesen, landet es in vielen Fällen auf dem Schrotthaufen. Diese reaktive Arbeitsweise ist in der heutigen Fertigungsindustrie nicht effizient. Die Einführung neuer Technologien ermöglicht den Übergang zu einem effizienteren, geschlossenen System, das die "First-Time-Right"-Produktion zur Realität werden lässt.

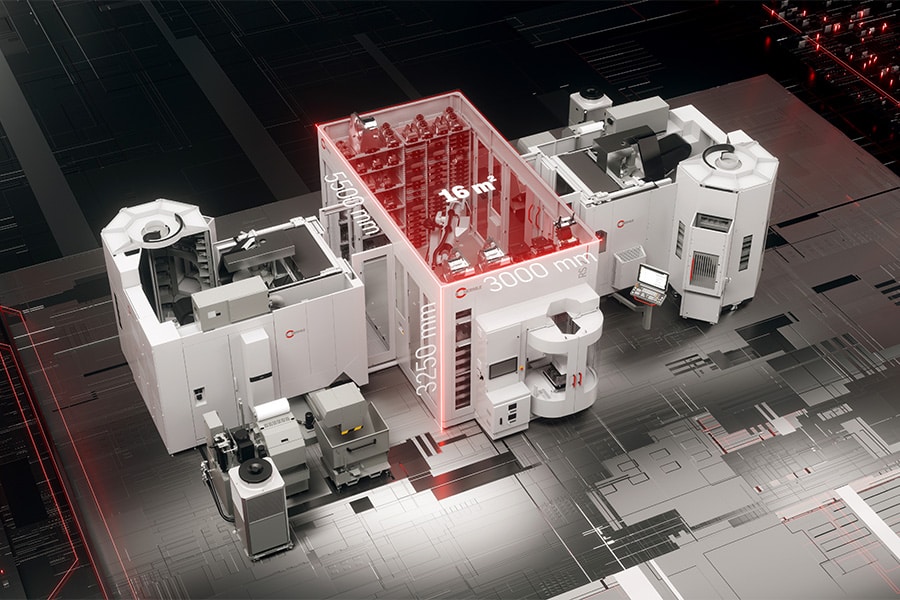

Die meisten Zerspanungsunternehmen haben einen linearen Arbeitsablauf. Das heißt, der Auftrag geht ein und durchläuft dann die verschiedenen Schritte vom CAD/Programm zum Endprodukt und zur Qualitätskontrolle. Um die Effizienz zu verbessern, besteht ein zunehmender Bedarf, zu einem geschlosseneren, zentralisierten System überzugehen, das die Grundsätze der Industrie 4.0 vereint.

Digitalisierung, mit anderen Worten. Ein Wort, das vielen Metallarbeitern bereits die Haare zu Berge stehen lässt. "Das machen wir doch schon seit Jahren so, warum also etwas ändern?" Nun, dafür gibt es mehrere gute Gründe, angefangen bei der alternden Bevölkerung. In den nächsten Jahren werden viele Maschinenbediener und CAD/CAM-Programmierer in der Fertigungsindustrie in den Ruhestand gehen. Es besteht die Gefahr, dass viel Wissen und Erfahrung verloren geht, wenn wir es nicht digital sichern können. Aber der Hauptgrund für die Unternehmen ist der wirtschaftliche Gewinn, denn durch die Digitalisierung können sie zu niedrigeren Stückkosten produzieren.

Das Schließen des Kreislaufs ist der einfachste Weg, einen ersten Digitalisierungsschritt zu vollziehen. Denn er nutzt Daten, die bereits in Ihren Maschinen vorhanden sind. Denn immer mehr CNC-Bearbeitungszentren sind mit automatischen Messtastern ausgestattet. Und diese können weit mehr als nur Werkstücknullpunkte messen. Sie können sie multifunktional einsetzen, um auch Qualitätskontrollen während und nach dem Produktionsprozess durchzuführen. Messungen, die Sie bei Bedarf zur Anpassung Ihrer Prozesse nutzen können. Auch die Werkzeugvermessung kann automatisiert werden. Eine autonome Brucherkennung während der Produktion kann dafür sorgen, dass die Werkzeuge rechtzeitig gewechselt werden und so ein Ausschuss vermieden wird.

Darüber hinaus ist das Feedback der Qualitätskontrolle nach der Produktion entscheidend für die Anpassung des gesamten Prozesses. Viele Unternehmen verfügen heute noch nicht über einen Qualitätskontrollraum. Wenn Sie während der Produktion mit der Messung beginnen, auch wenn der Programmzyklus einige Minuten länger dauert, machen Sie einen Schritt in Richtung "First-time-right"-Produktion. Auch nachts, denn mit der richtigen Qualitätskontrolle kann alles rund um die Uhr unbemannt weiterlaufen. Toleranzabweichungen können erkannt werden, noch bevor sie aus dem Toleranzbereich fallen. Viele Unternehmen führen diese Messungen bereits durch, aber eine direkte Rückmeldung an den Produktionsprozess erfolgt meist noch nicht automatisch.

Die Einführung von Closed-Loop-Manufacturing (CLM) kann sowohl für die Einzelfertigung als auch für die Serienfertigung viele Vorteile bringen. Ein Unternehmen, das in erster Linie in der Einzelfertigung zu Hause ist, kann menschliche Tätigkeiten automatisieren. Ein Beispiel ist die Qualitätskontrolle einer Passung vor der Fertigstellung. Dadurch wird die Genauigkeit der Produktion erheblich gesteigert. CLM bietet auch Vorteile bei der Arbeit in großen Losen. So kann das System beispielsweise Abweichungen erkennen und rechtzeitig eingreifen, bevor Teile aus der Toleranz fallen. Mit CLM kann man also Probleme früher erkennen und verhindern. Außerdem erhöht es die Genauigkeit und senkt die Wahrscheinlichkeit menschlicher Fehler, was zu weniger Ausschuss und damit zu einer Kostenersparnis für Sie führt. Letzteres bedeutet auch, dass weniger Teile auf dem Schrotthaufen landen. Das kommt uns sehr gelegen, denn wir müssen den materiellen Fußabdruck von Flandern bis 2030 um 30% reduzieren.

Kevin Sel,

Thomas-More-Forschung