Wie und warum die fünfachsige Bearbeitung

In jedem Steinblock ist ein Kunstwerk verborgen; es ist die Aufgabe des Bildhauers, es herauszuholen. Dies sind die Worte des italienischen Renaissancekünstlers Michelangelo. Stellen Sie sich vor, was er alles hätte erreichen können, wenn er Hammer und Meißel gegen CNC-gesteuerte Werkzeugmaschinen eingetauscht hätte. Tausende von David-Statuen, aus ebenso vielen Materialien. Ganz gleich, ob Sie ein Meisterwerk aus Marmor oder Turbinenschaufeln aus Titan formen wollen, das Grundprinzip bleibt dasselbe: Material abtragen, bis Sie die gewünschte Form erhalten. Mit der fünfachsigen Bearbeitung schaffen Sie mehr Möglichkeiten, dies effizienter zu tun.

Vereinfacht gesagt, läuft die fünfachsige Bearbeitung darauf hinaus, dass das Werkstück oder das Schneidwerkzeug gleichzeitig in fünf Achsen bewegt wird. Auf diese Weise kann eine Werkzeugmaschine sehr komplexe Werkstücke herstellen, was sofort erklärt, warum sich die Fünf-Achsen-Bearbeitung zuerst bei Unternehmen durchsetzte, die in der Luft- und Raumfahrtindustrie (als Zulieferer) tätig sind.

Die Tatsache, dass sich die fünfachsige Bearbeitung seither stark verbreitet hat, ist auf mehrere Entwicklungen zurückzuführen, angefangen bei der Entwicklung hin zur perfekten Fertigstellung eines Werkstücks in ein und derselben Aufspannung. Eine Entwicklung, die in der Produktion mit hohen Stückzahlen und geringen Volumina notwendig ist, um die Durchlaufzeiten zu verkürzen und die Effizienz zu steigern.

Die fünfachsige Bearbeitung verringert auch das Risiko von Kollisionen mit dem Werkzeughalter. Der Tisch oder das Schneidewerkzeug können nun schwenken, was einen besseren Zugang zur Geometrie des Werkstücks ermöglicht. Eine weitere direkte Folge dieser Schwenkfunktion ist, dass sich auch die Standzeiten der Werkzeuge erhöhen. Schließlich können sie sowohl für die Zerspanung als auch für die Spanabfuhr optimal positioniert werden.

Was ist jetzt fünfachsig?

Aber was sind diese fünf berühmten Äxte? Lassen Sie uns dazu eine andere Größe aus der Vergangenheit heranziehen. Als René Descartes eine Fliege beobachtete, die von seinem Bett aus quer durch den Raum flog, erkannte er, dass er nur drei Werte brauchte, um die genaue Position der Fliege in einem dreidimensionalen Raum zu beschreiben: die Variablen X, Y und Z. Damit war der Grundstein für das kartesische Koordinatensystem und drei der fünf Achsen gelegt, die wir bei der fünfachsigen Bearbeitung benötigen.

Und was ist mit den beiden anderen? Wenn wir an die Descartes-Fliege heranzoomen, können wir nicht nur ihre Position im Raum bestimmen, sondern auch ihre Ausrichtung: die A-Achse. Eine Achse, die sich um die X-Achse dreht. Schließlich gibt es noch die Neigung, also ob die Fliege landet oder abhebt, was durch die B-Achse beschrieben wird, eine Drehachse um die Y-Achse. Es kann natürlich noch eine weitere Achse geben, die sich um die Z-Achse dreht, aber bei der Bearbeitung bringt dieser Mehraufwand wenig zusätzlichen Nutzen. Daher die Vorliebe für Fünf-Achsen-Konfigurationen. Wie genau sich diese Achsen dann in der Maschine selbst verhalten, hängt von der Anordnung ab und davon, ob es sich um ein vertikales oder horizontales Bearbeitungszentrum handelt. Und natürlich gilt: je mehr Spindeln, desto mehr Achsen.

3+2 oder 5

Wie auch immer man es dreht, die Teile, die man mit all diesen Achsen macht, sind fünfachsige Teile. Das kann man allerdings in verschiedenen Konfigurationen machen. Ob Sie eine drei-, vier- oder fünfachsige Einrichtung benötigen, hängt weitgehend von der Geometrie des zu bearbeitenden Werkstücks ab und natürlich auch davon, welche Maschinen und Aufträge der Kunde zur Verfügung hat. In der Zerspanung ist 3+2 (positionale Fünf-Achsen-Bearbeitung) nicht gleich 5 (simultane Fünf-Achsen-Bearbeitung). Im ersten Fall wird ein Drei-Achsen-Programm durchgeführt, bei dem sich das Schneidwerkzeug in einer festen Position zwischen den beiden Drehachsen befindet. Im zweiten Fall wird das Schneidewerkzeug kontinuierlich in allen fünf Achsen so eingestellt, dass die Schneidenspitze genau senkrecht zum Werkstück steht.

Der große Vorteil der letzteren Methode ist die Schnelligkeit der Arbeit. Alles kann in einem Zug und ohne Unterbrechung erledigt werden. Allerdings erfordert dies dann mehr Aufmerksamkeit bei der Programmierung, um Kollisionen zu vermeiden. CAD/CAM und fünfachsige Bearbeitung gehen also Hand in Hand.

Fünfachsige Bearbeitung versus 3D-Druck

Um noch ein paar Zahlen in die Runde zu werfen, machen wir hier auch einen kleinen Vergleich mit additiven Fertigungstechniken, besser bekannt unter der Bezeichnung 3D-Druck.

Eingefleischten "Gläubigen" zufolge handelt es sich dabei um eine bahnbrechende Technik, die die gesamte Bearbeitungswelt auf den Kopf stellen wird. In den meisten Fällen erweisen sich die beiden Techniken jedoch als äußerst komplementär. Es gibt sicherlich Möglichkeiten, Teile Schicht für Schicht aufzubauen, um ein Design zu verwirklichen, das mit konventioneller Bearbeitung nicht möglich wäre. Aber es gibt immer noch eine ganze Reihe von Teilen, die nur mit spanabhebenden Verfahren hergestellt werden können, zum Beispiel wenn es um sehr enge Toleranzen geht.

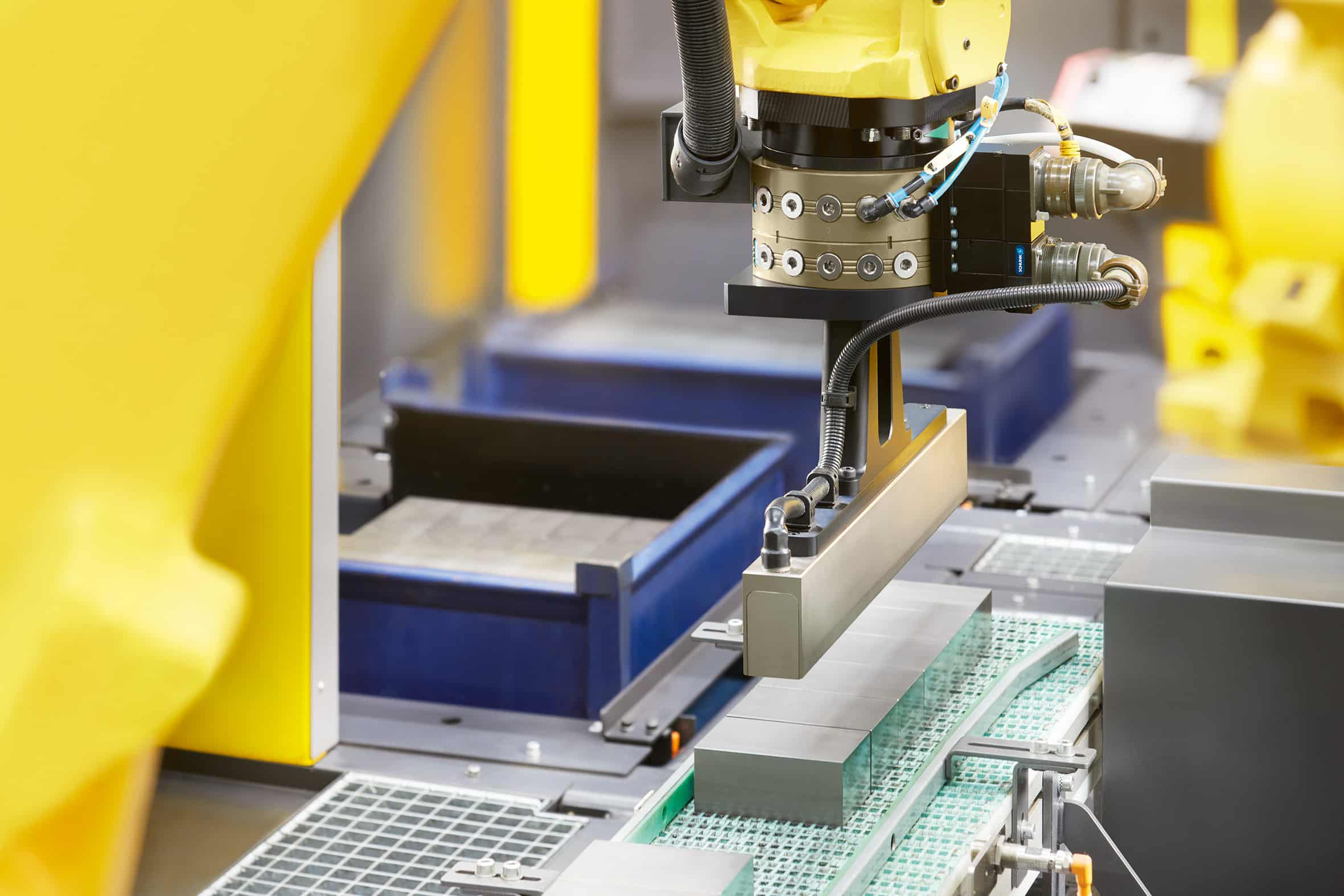

Müssen wir also in Zukunft mit hybriden Werkzeugmaschinen rechnen? Nein. Um effizient zu sein, funktionieren sie besser getrennt. Denken Sie nur an die Pulverrückgewinnung beim 3D-Druck oder die Spanabfuhr bei der Bearbeitung. Das sind Prozesse, die so optimal wie möglich ablaufen müssen. Vielmehr wird die Antwort darin liegen, dass beide Technologien nebeneinander in der Werkstatt eingesetzt werden, aber durch Automatisierung miteinander verbunden sind.

Wie kann man das Beste daraus machen?

Viele Werkstätten haben heute bereits in die fünfachsige Bearbeitung investiert. Aber nicht überall werden diese Möglichkeiten voll ausgeschöpft. Das kann am mangelnden Verständnis oder an der richtigen Software liegen, um das volle Potenzial zu erschließen. Der Schritt von der Drei-Achsen-Bearbeitung zur simultanen Fünf-Achsen-Bearbeitung erfordert eine gewisse Einarbeitung. Dies gilt sowohl für die Konstruktion als auch für die Programmierung der Teile. In vielen Fällen kommt es nur auf die Steuerung und die Software an, um einen reibungslosen Werkzeugweg zu erreichen.

Ein wichtiges Merkmal dieser Software muss die Kollisionserkennung sein. Es gibt bereits viele Lösungen, die das Programm schnell simulieren, um Fehler im Voraus zu erkennen. Die meisten Probleme, mit denen die Anwender konfrontiert werden, betreffen nicht die Herstellung von Spänen, sondern die Personalausstattung, die korrekte Kommunikation zwischen Arbeitsvorbereitung und Maschine und die Verfügbarkeit der richtigen Werkzeuge im Lager, um ein Werkstück fertigzustellen.