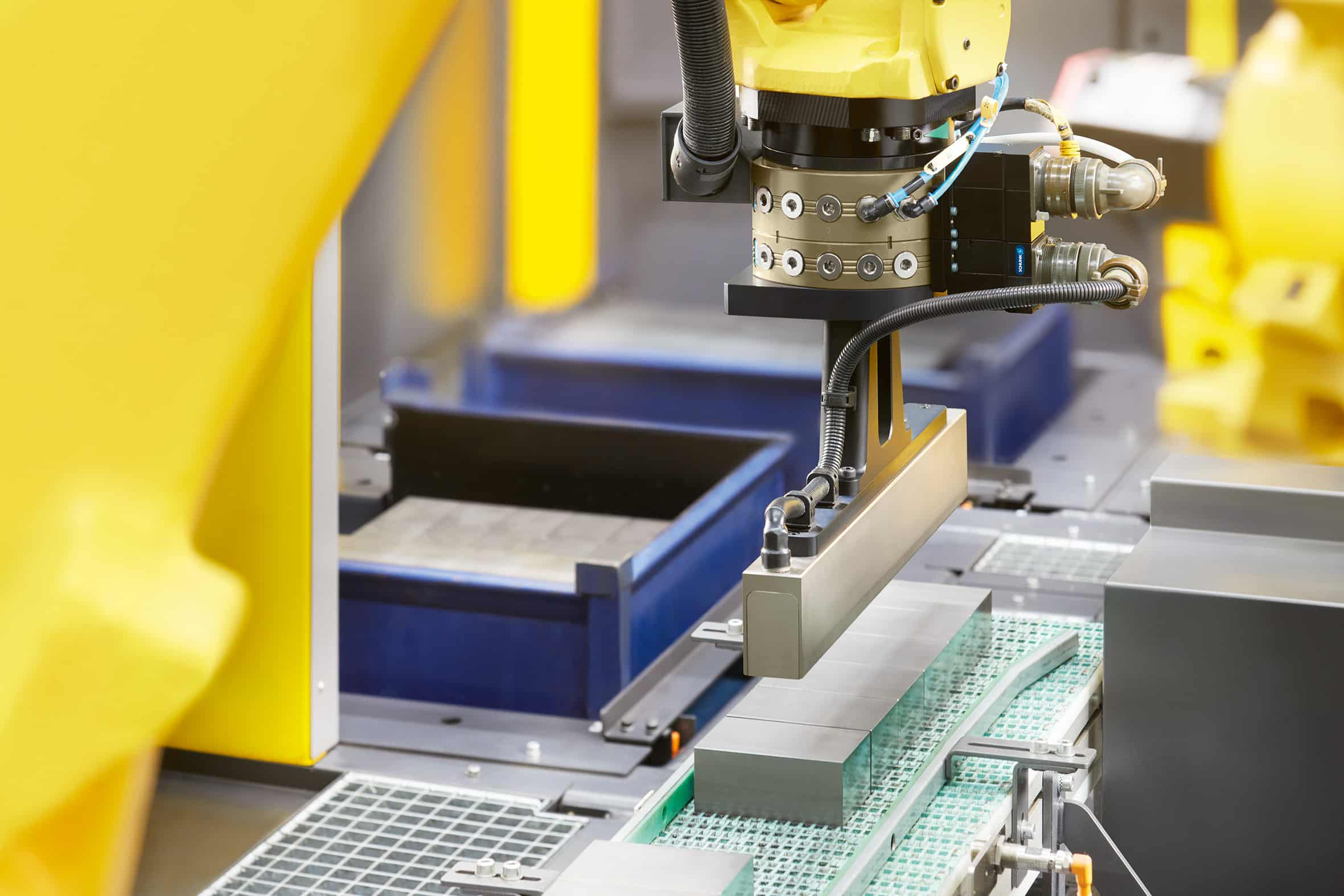

Sorgfältige Endbearbeitung des Prototyps eines automatischen Werkzeughalters

Der heilige Gral der Falztechnik heute? Die Minimierung der Werkzeugwechselzeiten. Darin liegt der Schlüssel zu mehr Produktivität. Mit dem patentierten Ziptool-System hat Bart Embrechts die Antwort auf diese Herausforderung gefunden. Dieser Werkzeughalter setzt das Werkzeug für jeden Falz automatisch an der richtigen Stelle ein. Embrechts arbeitet derzeit an der Herstellung eines ersten Prototyps in Originalgröße. Die Mazak Variaxis C600 ermöglicht eine genaue Umsetzung seiner Idee in die Realität.

Jeder Hersteller von Biegebänken hat heute einen automatischen Werkzeugwechsler in seinem Programm. "Diese haben die Umrüstzeiten, die für die Vorbereitung des Werkzeugs auf ein neues Teil erforderlich sind, bereits erheblich reduziert. Trotzdem geht immer noch Zeit verloren. Zum Vorbereiten der Teile, aber auch der Bediener muss während des Biegens eines Teils oft an eine andere Station wechseln. Das kann manchmal bis zur Hälfte der eigentlichen Produktionszeit ausmachen. Verlorene Zeit, die wir heute nicht mehr haben", sagt Bart Embrechts, Geschäftsleiter von Ziptool. Mit seiner eigenen Erfahrung mit und auf Biegemaschinen im Hinterkopf, hatte er während der Fahrt einen Anfall. Was wäre, wenn die Werkzeuge zum Bediener kämen und nicht umgekehrt?

Fünf- bis zehnmal so schnell

Die notwendigen Versuche später war das Konzept von Ziptool auf den Punkt gebracht. "Jedes Werkzeug in diesem Werkzeughalter wird von einem kompakten Linearmotor angetrieben, individuell gesteuert und positioniert. So wird dem Bediener für jeden Falz die richtige Kombination von Werkzeugen zur Verfügung gestellt. Bei jedem Produktwechsel ist somit kein Umrüsten mehr nötig: Umrüstzeiten gehören der Vergangenheit an. Das Einzige, was noch zu tun bleibt, ist, die Produktion nach der Blechstärke zu organisieren. Aber die Zeitersparnis summiert sich um den Faktor 5 bis 10."

Embrechts wusste sofort, dass sein Konzept die blechverarbeitende Industrie begeistern würde. Inzwischen hat er seine Erfindung weltweit patentieren lassen. "Die Vorteile liegen nicht nur in der Zeitersparnis. Dadurch, dass wir nur noch eine Station benötigen, kann auch die Biegebank selbst viel kompakter gebaut werden."

Bau des ersten Prototyps

Um seine Idee jetzt auf den Markt zu bringen, baut Embrechts seinen ersten Prototyp selbst. "Letztendlich wird eine softwarebasierte Schnittstelle zwischen dem Werkzeughalter und der Biegebank benötigt, um einen nahtlosen Betrieb zu erreichen. Deshalb ist es das Ziel, Partner zu finden, entweder unter den Werkzeugherstellern oder den Blechbearbeitungsmaschinenbauern. Und der beste Weg, sie warm zu machen, ist, selbst einen funktionierenden Prototyp zu bauen."

Embrechts konnte seine Frau davon überzeugen, einen Teil der Garage in eine Werkstatt umzubauen. Jetzt fehlte nur noch die richtige Bearbeitungsmaschine, um die Werkzeughalter zu bauen. "Es musste auf jeden Fall eine A-Marke sein, um die hochwertige Verarbeitung zu erreichen, die ich mir vorstelle", sagt er. Mazak und Dirk Vermeulen konnten am meisten überzeugen. Für mich ist Mazak die benutzerfreundlichste Maschine auf dem Markt. Die hochmoderne Technologie, die brandneue Steuerung, die in den nächsten Jahren unterstützt wird, die Nähe zum europäischen Vertriebszentrum für Ersatzteile..."

Fünfachsiges Fahrzeug mit Blick auf die Zukunft

Gründe genug für Embrechts, sich für die Variaxis C600 zu entscheiden. Um schnell loslegen zu können, entschied er sich für eine Maschine aus dem Lagerbestand: "Eine Spindel mit 18.000 Umdrehungen pro Minute und integrierter Kühlung, 90 Werkzeuge...: Optionen, die mich fasziniert haben. Eine fünfachsige Maschine mag für einen Einsteiger ehrgeizig erscheinen, aber sie macht es so viel einfacher, die Komplexität der benötigten Teile zu bewältigen. Anstatt alles sechsmal zu spannen, kann ich jetzt jedes Teil in zwei Aufspannungen fertigstellen, was eine viel bessere Genauigkeit gewährleistet", erläutert Embrechts die Wahl.

Deshalb wurde ein weiterer Messtaster von Renishaw in das fünfachsige Fahrzeug integriert. "So weiß man schon, dass das Programm stimmt, bevor es zu spät ist", fügt Embrechts hinzu. Er wagte auch schon einen Blick in die Zukunft. Die Maschine wurde vollständig vorbereitet, um später einen Roboter daran zu montieren.

Ausgezeichnete Unterstützung

Bis Ende des Sommers soll der erste Prototyp in Originalgröße fertig sein. Embrechts lässt dafür sogar den jährlichen Familienurlaub sausen. "Für mich ist der Variaxis auch ein bisschen wie ein Spielzeug. Es ist unglaublich, wie viele Möglichkeiten sie bietet, Stücke herzustellen. Ich experimentiere jetzt mit der Maschine, um den Dreh rauszukriegen. Wenn ich auf ein Problem stoße, kann ich immer auf den hervorragenden Support von Mazak zählen. Ich habe immer innerhalb einer Stunde eine Antwort auf meine Frage. Man merkt, dass hinter dem Helpdesk eine Menge Erfahrung steckt."