18.000 Anhänger pro Jahr dank des Einsatzes von Schweißrobotern

Das polnische Unternehmen Wielton S.A. ist einer der drei größten Hersteller von Sattelaufliegern, Anhängern und Aufbauten in Europa. Das schnelle Wachstum durch Übernahmen machte eine Kapazitätsverdoppelung der Produktionslinie für Seitenwand- und Bodenbleche erforderlich. Valk Welding, das ab 2004 mit der Lieferung von 16 Schweißrobotersystemen die Schweißproduktion automatisierte, wurde beauftragt, die bestehende 45 m lange Produktionslinie in zwei kleinere identische Linien aufzuteilen. Der Einsatz des Arc-Eye Schweißnahtverfolgungssystems spielt dabei eine entscheidende Rolle.

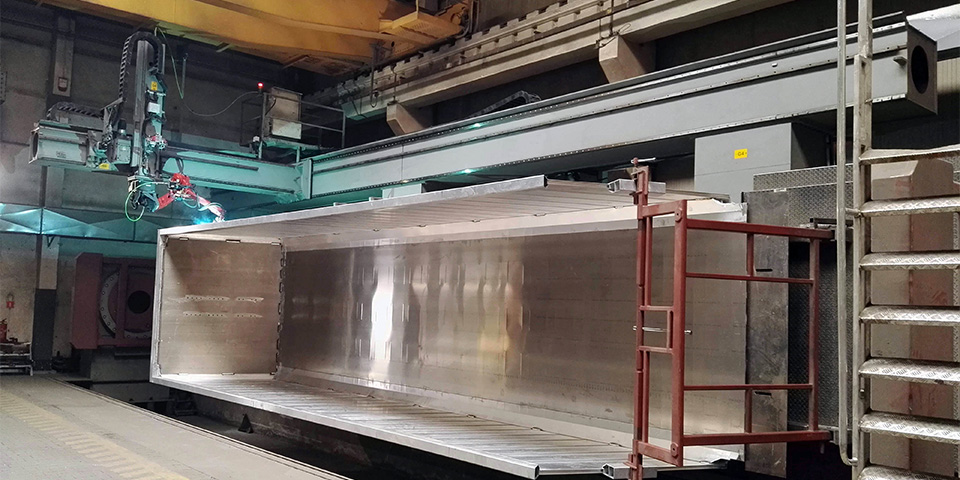

Bis vor 2004 produzierte Wielton 2.000 bis 3.000 Anhänger/Produkte pro Jahr, ohne den Einsatz von Robotern. Aufgrund der steigenden Nachfrage nach seinen Anhängern wollte Wielton die Produktion verdoppeln, unter anderem durch den Einsatz von Schweißrobotern. Im Jahr 2004 lieferte Valk Welding die ersten Schweißrobotersysteme für diesen Zweck. In der Folgezeit folgten sechzehn weitere Schweißrobotersysteme und mehrere Lizenzen für das Offline-Programmiersystem DTPS. Mit den Schweißrobotersystemen schweißt Wielton alle möglichen Komponenten, von kleineren Unterbaugruppen bis hin zu kompletten Fahrgestellrahmen. Am beeindruckendsten ist die von Valk Welding 2005 gelieferte 45 m lange Anlage zum Schweißen von Seitenwänden und Bodenblechen, gefolgt von einer 17 m langen XYZ-Anlage, auf der komplette Lade- und Kippmulden in einer speziellen Vorrichtung auf einem 10-Tonnen-Manipulator geschweißt werden. Die Anlage wird bei Wielton als W5-Anlage bezeichnet. Mariusz Skupinski, Leiter der Abteilung für Roboterprogrammierung, sagt: "Wielton war mit diesem Konzept seinerzeit weit voraus und erreichte eine erhebliche Kapazitätserweiterung." Heute werden dort 18.000 Produkte pro Jahr hergestellt, was bedeutet, dass die Produktion in den letzten 15 Jahren um das Sechsfache gestiegen ist.

Aufrüstung der Linie W5

Das schnelle Wachstum machte 2017 eine Verdoppelung der Produktion von Seitenwand- und Bodenplatten erforderlich. Nach einer gründlichen, mehrmonatigen Untersuchung wurde beschlossen, die 45 m lange Anlage in zwei identische 27 m lange Anlagen aufzuteilen und eine davon mit zwei neuen Schweißrobotern auszustatten. Darüber hinaus wurde Valk Welding auch mit der Modernisierung der bestehenden 17 m langen Anlage zum Schweißen kompletter Lade- und Kippmulden beauftragt.

Vergleich der Lieferanten

Auf der Grundlage einer Bewertung der Fähigkeiten der Wettbewerber im Vergleich zu der von Valk Welding angebotenen Technologie fiel die Wahl erneut auf die Lösung von Valk Welding. Skupinski: "Die Übernahme der anderen Unternehmen, in denen andere Schweißrobotersysteme installiert waren, gab uns eine gute Gelegenheit, auch die Technologie, Effizienz, Prozesssicherheit und Programmiermethoden anderer Schweißroboterhersteller zu vergleichen. Nach einer intensiven Bewertung verschiedener Methoden und praktischen Erfahrungen mit den Anlagen anderer Anbieter haben wir uns entschieden, die Zusammenarbeit mit Valk Welding als 'preferred supplier' fortzusetzen. Wir waren von Anfang an überzeugt, dass das Projekt in diesem Umfang mit Valk Welding zu einem erfolgreichen Abschluss kommen wird." Die Modernisierung wurde im vergangenen Jahr von der tschechischen Niederlassung von Valk Welding durchgeführt.

Schweißnahtverfolgung für Aluminiumteile

Ziel der Aufteilung in zwei identische Linien war es, die Kapazität der W5-Linie auf derselben Fläche zu verdoppeln. "Wir gehen davon aus, dass wir unser Ziel bis Ende dieses Jahres erreichen werden. Einer der wichtigsten Punkte dabei ist der Einsatz des Arc-Eye Lasersensors zur Schweißnahtverfolgung. Vor allem beim Schweißen von Aluminiumteilen hatten wir bisher Probleme mit der Genauigkeit und der Schweißnahtqualität." Das von Valk Welding entwickelte Arc-Eye Schweißnahtverfolgungssystem ist eine Komplettlösung, die auf einer proprietären Laserkameralösung basiert, die die Position der Schweißnaht während des Schweißens in Echtzeit verfolgt. Der Arc-Eye-Lasersensor erzeugt mit einem einzigen Scan ein reflexionsarmes 3D-Bild der Schweißnaht, ohne dabei die Reflexionen des Aluminiums zu beeinträchtigen. "Durch den Einsatz dieses Lasersensors konnten wir sowohl die Genauigkeit als auch die Qualität der Schweißnaht erheblich steigern. Unsere Erfahrung mit der DTPS-Offline-Programmiersoftware ermöglichte es zudem, die modernisierte Linie in kürzester Zeit in Betrieb zu nehmen", so Skupinski weiter.