Der Weg zur rentablen Kleinserienproduktion

Immer wieder innovativ sein. So macht Yamazaki Mazak immer wieder einen Unterschied für seine Kunden. Das letzte Jahr war nicht anders. Mit der Einführung der Variaxis i-300 AWC, einem kompakten Simultan-Fünf-Achsen-Bearbeitungszentrum, hat der japanische Spezialist die Bedürfnisse der modernen Bearbeitung perfekt getroffen. Die Möglichkeit, schnell zwischen kleinen Serien zu wechseln, ist der Ausgangspunkt für diese Maschine. Auch in der Blechbearbeitung zeigte sich Mazak von seiner innovativsten Seite. Mit der Optiplex 3015 DDL verfügt das Unternehmen als erster Hersteller über einen industrietauglichen Direktdiodenlaser zum Laserschneiden.

Eine Diodenlaser-Direktschneidanlage kombiniert die Geschwindigkeit und den geringen Verbrauch eines Faserlasers mit der Schnittqualität eines CO2-Lasers.

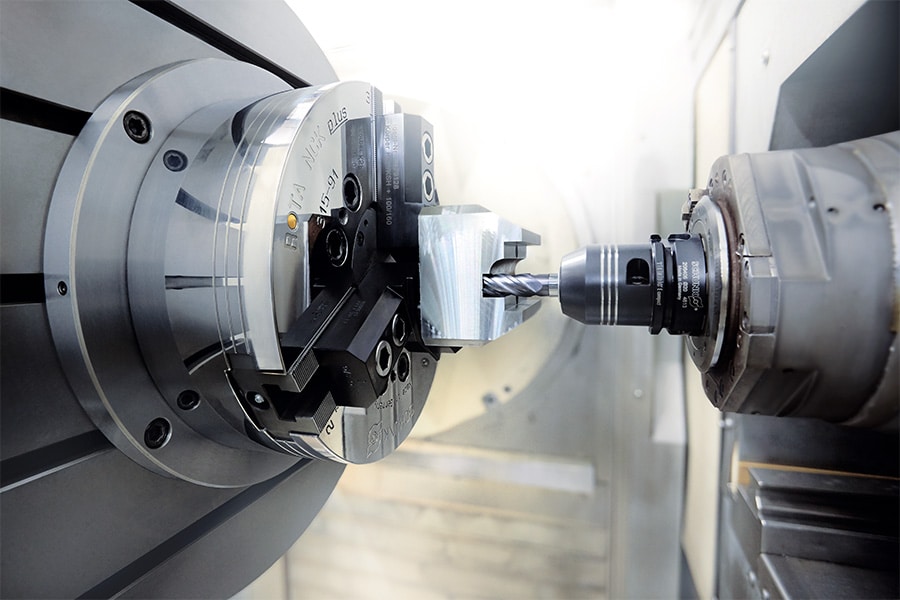

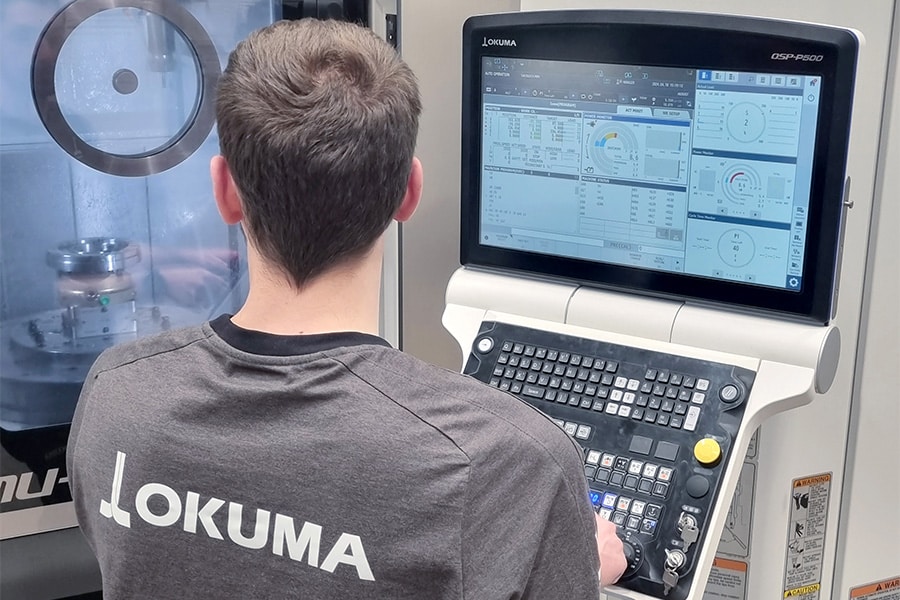

Die Fünf-Achsen-Bearbeitung ist eindeutig der Weg in die Zukunft. Doch wer den Schritt wagen will, muss nicht unbedingt viele Quadratmeter in der Werkstatt freimachen. Dank der Variaxis i-300 AWC ist die Fünfachs-Bearbeitung für jeden erreichbar. Dank des Auto Work Changer (AWC) und des erweiterbaren Werkzeugmagazins (von 145 bis maximal 505 Werkzeuge) eignet sich diese Maschine perfekt für eine Produktion, die durch eine hohe Produktvielfalt und geringe Stückzahlen gekennzeichnet ist. Verkaufsleiter Hugo Verlaak: "Das ist genau das, womit unsere Kunden konfrontiert sind. Mit dieser Maschine geben wir ihnen ein Instrument an die Hand, mit dem sie schnell zwischen den Serien wechseln können. Teile, die etwas komplexer sind und normalerweise mehr als eine Vorrichtung benötigen, können mit der Variaxis i-300 AWC sehr kostengünstig produziert werden. Mit dem Auto Work Changer lassen sich verschiedene hochpräzise Bearbeitungen an kleinen Teilen durchführen." Das zweite Schlüsselwort in der Fertigungsindustrie lautet Automatisierung. Auch hier hat Mazak alles daran gesetzt, eine effiziente Lösung zu finden. Verlaak: "Mit der Ladestation können bis zu vierzig Paletten (maximaler Durchmesser und Höhe 350 bzw. 315 mm) vorbereitet werden, während die Spindel bearbeitet." Neben der Standard-Hauptspindel mit einer Drehzahl von 12.000 U/min sind drei weitere Spindelspezifikationen verfügbar. Auf diese Weise können die Produktionsanforderungen vieler verschiedener Materialien erfüllt werden.

Der automatische Werkstückwechsler ermöglicht es, verschiedene hochpräzise Bearbeitungen an kleinen Teilen vorzunehmen.

Beeindruckende Schneidergebnisse

Der Optiplex 3015 DDL setzt auf eine andere Laserquelle anstelle von Faser- oder CO2. Durch die direkte Erzeugung von Laserlicht aus Dioden lassen sich in der Tat einige Vorteile erzielen. Mazak hat als erster Hersteller von Blechbearbeitungsmaschinen seine Hausaufgaben gemacht und eine neue Generation von Lasern in die industrielle Praxis eingeführt. Denn eine Diodenlaser-Direktschneidmaschine kombiniert die Geschwindigkeit und den geringen Verbrauch eines Faserlasers mit der Schnittqualität eines CO2-Laser. Die Schnittergebnisse sind daher erstaunlich. Verkaufsleiter Luc Creemers fasst die Stärken des Optiplex 3015 DDL zusammen: "Seine Stärke liegt in der Frequenz, mit der er arbeitet. Diese ist viel niedriger als bei einer Faserlaserschneidquelle. Eine niedrigere Frequenz bedeutet einen geringeren Wärmeeintrag und mehr Leistung, was zu einer beeindruckenden Schnittqualität führt. Mazak macht das übrigens mit seiner eigenen Laserquelle. Kein anderer Mitbewerber hat in dieser Hinsicht seine Hausaufgaben gemacht. Wir waren daher sehr stolz darauf, sie auf der diesjährigen TechniShow und EuroBLECH der breiten Öffentlichkeit vorzustellen. Das erste Exemplar ist sogar schon verkauft worden. Es gibt keinen besseren Beweis dafür, dass die Maschine bereit ist, in der industriellen Praxis etwas zu bewegen."