Umfassende Automatisierung sorgt für sehr hohe Spindeleffizienz

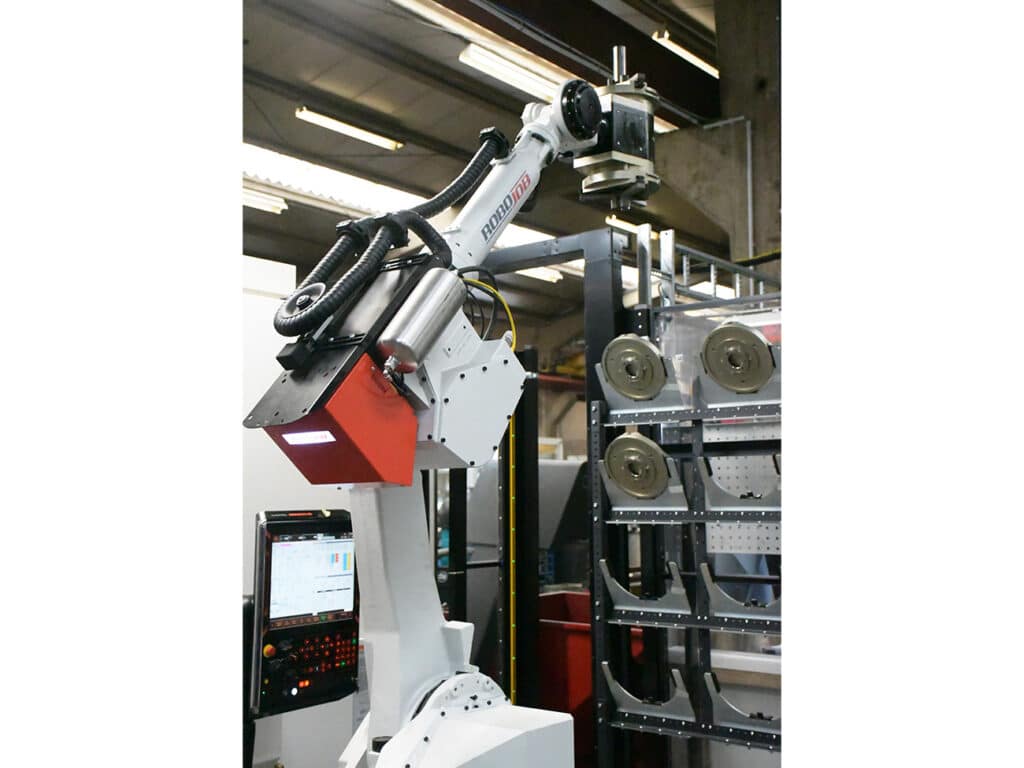

Die Antwort liegt in einer durchgängigen Automatisierung. Gesagt, getan. Der Integrex J-200S mit RoboJob Tower und automatischem Klauenwechsel, eine Premiere für die Benelux-Länder, war der erste Schritt in seinem Masterplan.

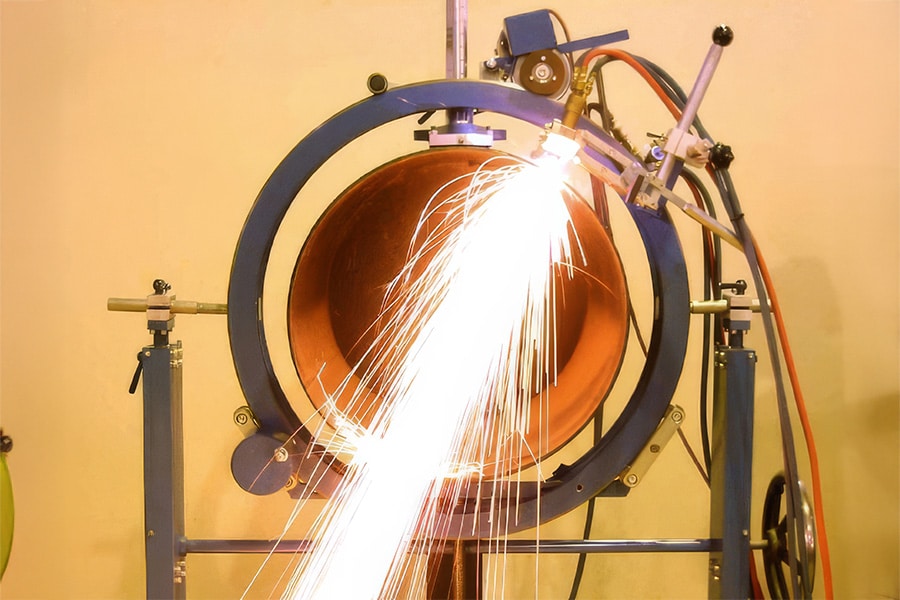

Pieter Cappoen hat vor sieben Jahren das Unternehmen Platteau in Poperinge übernommen. Ein Fall von Unternehmerblut, das unwiderstehlich juckt. "Ich kannte das Unternehmen schon von früher: Ich habe hier noch Ferienjobs gemacht und immer Kontakt zu den Geschäftsführern gehalten. Als sie selbst keinen Nachfolger hatten, war dieses Unternehmen ein hervorragender Startpunkt für mich. Ich wusste aus eigener Erfahrung, dass die Grundlagen stimmen." Es war der Beginn einer Geschichte des Investierens. "Zunächst wollte ich den Maschinenpark erweitern, um größere Stücke zu liefern. Dafür gibt es eine steigende Nachfrage, aber die Zahl der Anbieter ist noch relativ begrenzt. Zuerst ging es bis 5 m, dann folgte eine Maschine bis 7,5 m und dann bis 11,5 m. Jedes Mal Maschinen desselben Herstellers, um die Austauschbarkeit von Programmen, Werkzeugen und Bedienern zu erleichtern. Wenn wir noch größer werden wollen, muss dafür eine neue Produktionshalle gebaut werden". Platz, den Platteau noch zur Verfügung hat. Das Unternehmen kann sich an seinem jetzigen Standort noch verdoppeln.

Automatisierung von kleineren Werkstücken

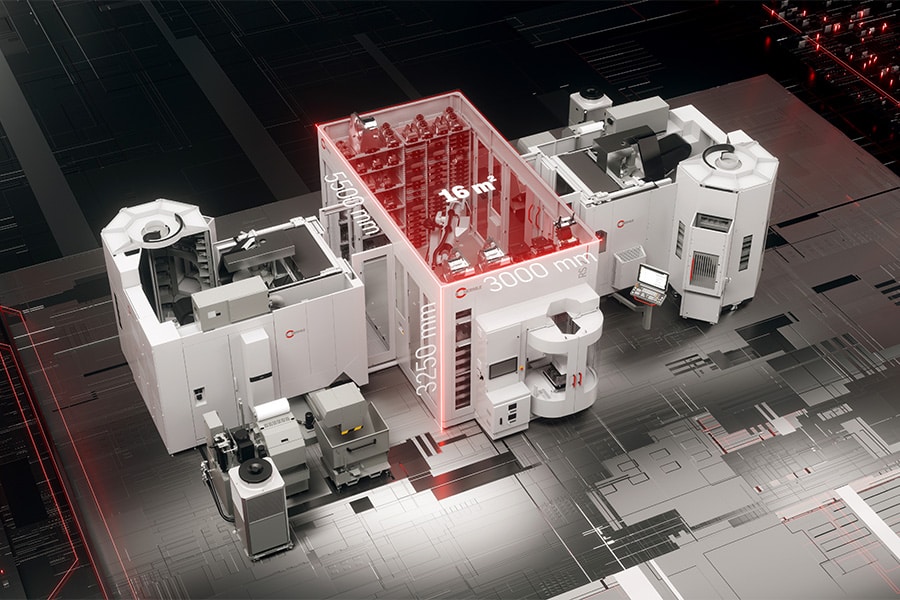

Doch zunächst wollte Cappoen in die kleineren Arbeiten investieren. "Um unseren Kunden das volle Spektrum anbieten zu können. Zugegebenermaßen ist die Konkurrenz in diesem Segment viel härter, sowohl aus dem Inland als auch aus dem Ausland. Automatisierung ist daher eher eine Notwendigkeit als ein Luxus, um dies wirtschaftlich rentabel tun zu können." Cappoen hatte 2018 die Gelegenheit, Mazak in Japan zu besuchen. Dort nahm seine Vision einer eigenen, mannarmen Produktion konkrete Formen an. "Ich habe viel mit den Menschen dort gesprochen und gesehen, wie auch sie mit dem Mangel an technischem Personal umgehen. Indem ich auf eine umfassende Automatisierung setze, kann ich tagsüber eine Schicht mit Bedienern führen. Sie erledigen die komplexeren Arbeiten und kümmern sich nachts um das Einrichten und Programmieren der Arbeit. Dann muss der Roboter dafür sorgen, dass die Maschinen 16 Stunden lang Chips produzieren. Für mich ist das der Weg, um kleinere Teile zu bearbeiten."

Integrex wurde wegen seiner Vielseitigkeit und Zuverlässigkeit ausgewählt

Die erste Investition zur Verwirklichung dieses Ziels war der Integrex J-200S, der mit einem RoboJob Tower automatisiert wurde. Das Besondere an dieser Anlage ist, dass der Roboter sowohl Werkstücke als auch Klauen wechseln kann. Dies geschah in Zusammenarbeit mit SMW Autoblok. Die Installation Anfang des Jahres war eine Premiere für die Benelux-Länder. "Eine Extraportion Flexibilität", verdeutlicht Cappoen die Wahl. "Mit den 45 Greifersätzen und den 72 Werkzeugen des Integrex können die Produkte die ganze Nacht hindurch autonom gewechselt werden." Dass diese Lösung gerade einen Integrex als Herzstück hat, war Cappoen von Anfang an klar. "Ich musste einfach eine haben, die da steht. Sie sind dank des großen Werkzeugmagazins zuverlässige und vielseitige Maschinen und bieten mit ihren 4 + 1 Achsen ein erstes Sprungbrett zu komplexeren Fünf-Achsen-Arbeiten. 95% der Teile kommen perfekt bearbeitet aus der Maschine. Darüber hinaus verfügt die Maschine über alle Möglichkeiten, sie ferngesteuert zu verfolgen. Ein Vorteil für mich, um auch an den Wochenenden weiter zu produzieren."

Sofortige zweite Bestellung

Die Lösung überzeugte sofort. "Die Maschine ist flexibel, präzise, benutzerfreundlich und ergonomisch, weil man nah an den Teilen ist. An den Wochenenden komme ich bereits auf Leistungen von 50 Stunden Produktion an einem Stück. Wenn wir sie noch besser in den Griff bekommen, können wir das noch steigern. Die Bediener haben dieses Stück Hightech also mit offenen Armen empfangen. Sie arbeiten gerne mit Hightech. Ich habe sofort gemerkt, dass ich durch diese durchgehende Automatisierung meine Preise viel wettbewerbsfähiger gestalten kann. Man kann einfach sehen, dass es funktioniert. Weniger als sechs Monate später folgte bereits ein Auftrag für eine zweite, identische Maschine von Mazak. "Wiederum, um diese Austauschbarkeit zu schaffen, aber dieses Mal mit einem Stangenlader als Automatisierungslösung. Besonders bei der Bearbeitung von Werkstücken mit einem Durchmesser von 15 bis 65 mm ist diese Automatisierungslösung von Vorteil. Es ist geplant, einen zweiten Tower daneben zu installieren. Zusammen können sie dann den Bereich von 15 bis 200 mm Durchmesser vollautomatisch produzieren. Man braucht eigentlich nicht viele Maschinen, um intelligent zu produzieren, aber man braucht eine gründliche Automatisierungslösung. Auf diese Weise kann man weiter produzieren.