Fokus auf Automatisierung und Digitalisierung von Geschäftsprozessen

Seit Hermle begonnen hat, Automatisierungslösungen für seine 5-Achs-Bearbeitungszentren zu entwickeln, hat sich viel getan. Zum Beispiel nimmt die Kombination aus Automatisierung und Digitalisierung einen immer größeren Stellenwert ein. Dabei hat der Hersteller aber immer die Kunden im Blick, die mit den unterschiedlichsten Fragen kommen. Gerade in den Wachstumsbranchen mit weitreichender Automatisierung wird Hermle am häufigsten mit Industrie 4.0, Smart Factory und der Digitalisierung von Produkten konfrontiert. Mit "Digital Production", "Digital Service" und "Digital Operation" bietet das Unternehmen eine ganze Reihe von Lösungen, die zudem nahtlos ineinandergreifen.

Alles aus einer Hand" - der Hersteller aus Gosheim bietet mit der Performance-Line und High-Performance-Line ein komplettes Programm an 5-Achs-Bearbeitungszentren und kann diese mit einer Vielzahl von Automatisierungslösungen und Bausteinen zur Digitalisierung von Prozessen kombinieren. Im Mittelpunkt steht dabei immer der Kunde. Durch die Kombination der Maschinen mit der Automatisierung können die Kunden ihre Produktivität steigern, ohne mehr Personal einsetzen zu müssen. Das ist wichtig, in einer Gesellschaft, in der es nicht einfach ist, spezialisierte Arbeitskräfte zu finden.

Die Automatisierungslösungen von Hermle reichen von einfach zu bedienenden Palettenwechslern und Handlingsystemen für die Palettenbereitstellung bis hin zu Robotersystemen und zunehmend auch zu Gesamtlösungen, bei denen ein einziger Roboter mehrere 5-Achs-Bearbeitungszentren steuert.

Laufen unbemannt

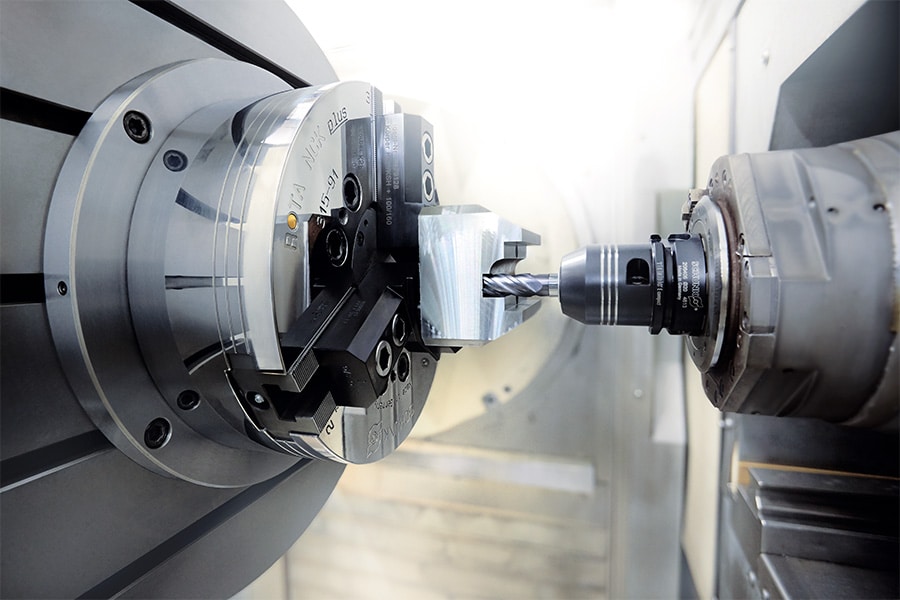

Als Hermle die Palettenwechsler einführte, ging es vor allem darum, die Maschinen und den Produktionsprozess generell so flexibel wie möglich zu gestalten. Um die Produktivität zu optimieren, hat der Hersteller auch Robotersysteme auf den Markt gebracht, die - anders als die Palettenwechsler - mit fast allen Maschinen aus dem Hermle-Programm kombiniert werden können. Da ein Roboter sowohl für das Handling von Bauteilen, Werkzeugen als auch von Paletten eingesetzt werden kann, können die Maschinen mannlos laufen.

Hermle bietet heute für jede Anwendung ein Robotersystem an, vom RS 05-2 für kleine Paletten und Bauteile bis hin zum System RS 3 für Werkstücke bis 420 kg. Das bedeutet nicht, dass Palettenwechsler heute überflüssig sind, denn gerade für das Handling langer und schwerer Werkstücke gibt es noch keine Alternative. Während schnelle und flexible Roboter Werkstücke bis zu 420 kg heben können, ist der für die Hermle-Baureihen C 52 U und C 62 U entwickelte Palettenwechsler PW 3000 für Werkstücke bis zu 3 Tonnen einsetzbar.

Intuitive Bedienung

Die Hermle-Ingenieure gingen noch einen Schritt weiter und entwickelten Lösungen, die sich mit verschiedenen Maschinen kombinieren lassen. Platz für noch mehr Paletten und eine intuitive Bedienung waren weitere Vorgaben. Außerdem sollte das Bearbeitungszentrum zugänglich bleiben, um es auch manuell bedienen zu können, zum Beispiel für die Bearbeitung schwerer Teile. Denn das maximale Gewicht eines Werkstücks wird durch das Automatisierungssystem bestimmt, nicht durch die Maschine.

2017 führte Hermle das HS flex-System ein, das mit sechs Maschinentypen kompatibel ist und mit einem oder zwei Speichermodulen für bis zu 40 Paletten ausgestattet ist. Drei Jahre später wurde das Angebot um das HS flex heavy erweitert, das für die Handhabung von Werkstücken bis zu 1200 kg geeignet ist und mit vier Maschinen des Sortiments kompatibel ist, darunter erstmals auch die C 650.

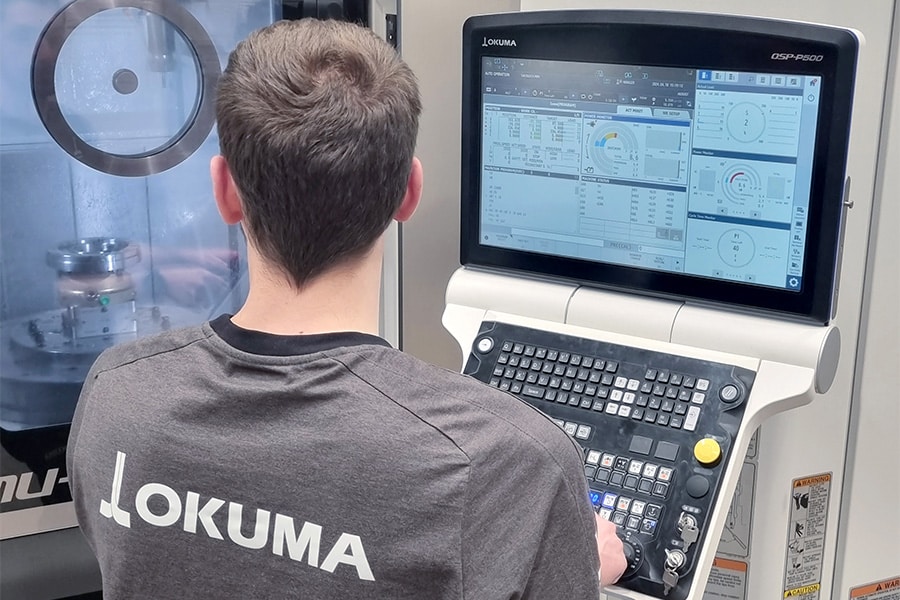

Proprietäre Software

Doch damit nicht genug, denn Hermle investiert auch stark in die Entwicklung von Lösungen zur Digitalisierung von Prozessen. So hat der Hersteller mit dem Hermle Automation-Control-System (HACS) eine eigene Automatisierungssoftware entwickelt, die eine intuitive Bedienung und Steuerung ermöglicht. Diese Software berechnet im Voraus Laufzeiten und Werkzeugeinsatz und gibt einen Überblick über Anlage, Arbeitspläne, Paletten, Aufträge, Werkzeuge und mehr.

Dies ist nur ein Beispiel, denn innerhalb der so genannten digitalen Bausteine 'Digital Production', 'Digital Service' und 'Digital Operation' bietet das Unternehmen eine Vielzahl von Lösungen, die ebenfalls nahtlos ineinandergreifen. Maschinentuning" mit dynamischer Anpassung von Steuerungsparametern und intelligenten Bearbeitungsaufbauten gehören zum Baustein Digital Operation", während unter der Überschrift Digital Production" Werkzeugverwaltungssysteme (HTMC/HOTS), Informationsmanagementsysteme (HIMS) und Automation Control Systems (HACS) zur Verfügung stehen. Der digitale Baustein "Digitaler Service" steht für Diagnose- und Überwachungssysteme sowie für Fernwartung.