Um die Effizienz und Produktivität in der Fertigung zu optimieren, ist es für produzierende Unternehmen wichtig, den verfügbaren Platz bestmöglich zu nutzen. Neben den Maschinen nimmt vor allem die Lagerung von Rohstoffen und Teilen oft viel Platz in Anspruch. Es gibt jedoch Möglichkeiten, diese Lagerfläche zu reduzieren. Vanhauwaert, Hersteller von Verarbeitungslinien für Flachs, Hanf und andere Naturfasern, investierte viel in Systeme zur kompakten Lagerung von Kleinmaterialien und Platten. Vor vier Jahren kaufte das Familienunternehmen aus Kuurne einen Rotomat®-Lagerlift, während vor zwei Jahren ein platzsparendes Plattenlagersystem installiert wurde. Für beide Lösungen wandte man sich an die Spezialisten von DDD Technics, dem offiziellen Vertriebspartner für automatische Lagerlösungen von Hänel und Submentum.

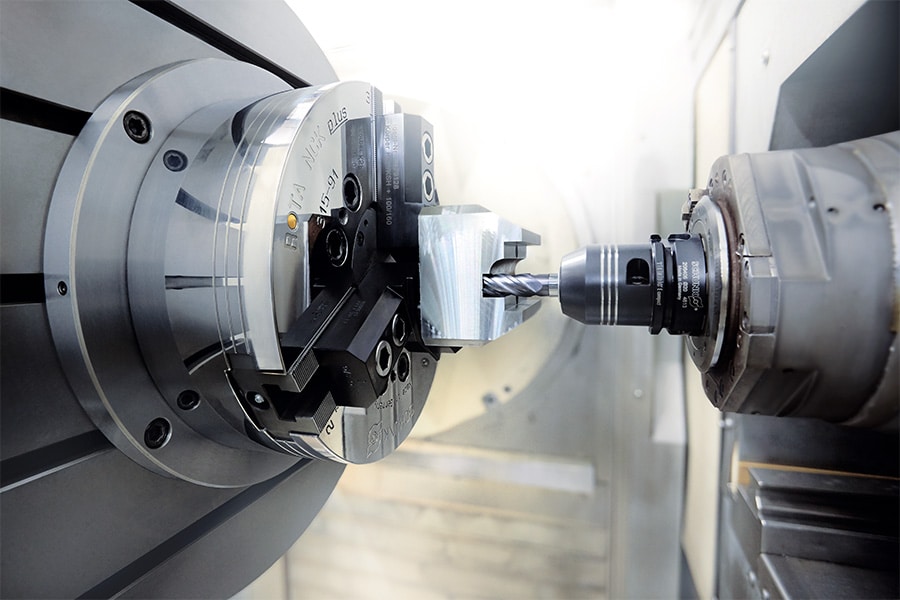

Vanhauwaert Machines wurde 1892 als Gasthaus mit angeschlossener Schmiede gegründet, wie es damals üblich war, und hat sich seitdem zu einem Hersteller von Verarbeitungslinien für Flachs, Hanf und andere Naturfasern entwickelt. Das Familienunternehmen, das auf dem Gebiet der Bearbeitungsmaschinen weltberühmt ist, zog in den 1990er Jahren an einen neuen Standort im Industriegebiet von Kuurne um. "Die Nachfrage nach Bearbeitungslinien ist in den letzten Jahren stark gestiegen, so dass wir in neue Maschinen und zusätzliche Arbeitskräfte investieren mussten. Der Platz in unserer Produktionshalle ist jedoch begrenzt, und wir wollten ihn optimal nutzen", sagt Steven Vanhauwaert, Geschäftsführer in fünfter Generation. "Deshalb habe ich mich auf die Suche nach Lösungen gemacht, um unsere Materialien kompakter und genauer zu lagern. So sind wir bei DDD Technics gelandet, wo man uns den automatischen Lagerlift Rotomat® Typ 936 von Hänel vorstellte." Chris Cherretté, technischer Vertriebsmitarbeiter bei DDD Technics, ergänzt: "Dieses System hat eine Höhe von 5.470 mm, eine Tiefe von 1.615 mm und eine Breite von 3.420 mm. Der Lift besteht aus 20 Trägereinheiten, von denen die Hälfte mit einem Zwischenboden ausgestattet ist. Aufgrund seiner kompakten Bauweise bietet dieses System mehr als 60% mehr Lagerkapazität. Es bringt die entnommenen Materialien innerhalb von Sekunden an die Arbeitsöffnung."

Kompaktes Plattenlager

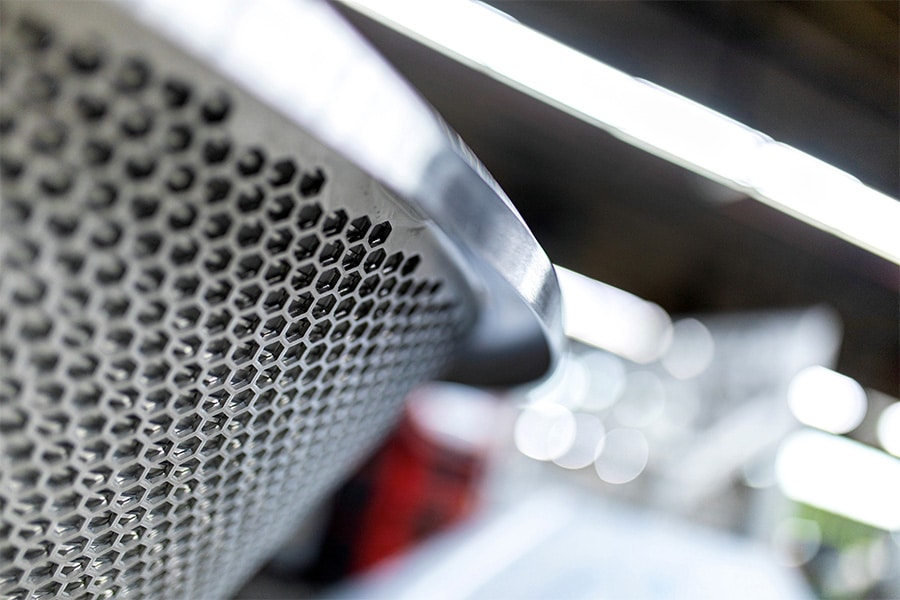

Dieser Hänel Rotomat® erwies sich als eine ausgezeichnete Investition und ist jetzt fast vollständig mit Kleinmaterial beladen. Vanhauwaert erwägt sogar, in naher Zukunft einen zweiten ähnlichen Lagerlift anzuschaffen. "Vor etwa drei Jahren suchten wir auch nach einer Lösung, um unsere Bleche auf begrenztem Raum zu lagern. Diese Bleche standen einfach gerade im Lager und nahmen viel Platz in Anspruch. Da wir mit der Qualität unseres Lagerliftes und dem Service von DDD Technics sehr zufrieden waren, klopften wir erneut bei ihnen an. So kamen wir in Kontakt mit ihrem technischen Partner Submentum aus Menen. Gemeinsam mit Dieter Hoornaert und seinem Team wurde ein platzsparendes Lagersystem entwickelt, das vollständig auf unsere Bedürfnisse zugeschnitten ist und auch mit unserem ERP-System verknüpft wurde", erklärt der Betriebsleiter. "Dieses vertikale Blechlager passt perfekt in unsere Produktionshalle, direkt unter den Brückenkran. Es hat eine Gesamtkapazität von ca. 100 Tonnen, d.h. 3 Tonnen pro Kassette. Diese Kassetten sind 90 mm hoch, so dass wir neue Blechpakete bei ihrer Ankunft gleich mit dem Gabelstapler in das System laden können. Das spart uns eine Menge Zeit, weil wir nicht alles aufteilen müssen.

Blick in die Zukunft

DDD Technics arbeitet bei diesen maßgefertigten Plattenlagern, die vollständig in Belgien hergestellt werden, eng mit Submentum zusammen. Während DDD Technics sich um das Engineering und die Produktion kümmert, ist DDD Technics als exklusiver Vertriebspartner für den Verkauf und den Service an den Standorten in Stekene, Duffel und Menen zuständig. "Alles geschieht in enger Absprache mit dem Kunden. Auch bei diesem Projekt wurde zunächst alles in 3D ausgearbeitet, danach haben wir gemeinsam mit Steven Vanhauwaert die technische Seite betrachtet, insbesondere die Integration in die Produktionshalle, die Platzierung der Schalttafel ... Auf diese Weise wusste der Geschäftsführer sofort, was ihn erwartet", erklärt Cherretté. "Auch das Steuerungssystem wurde im Haus programmiert. Das macht es einfach, die Dinge an den Kunden anzupassen. Eine benutzerfreundliche Schnittstelle mit hauptsächlich Symbolen ist standardmäßig vorhanden, was den Benutzerkomfort deutlich erhöht. Selbstverständlich erhalten die Bediener bei der Inbetriebnahme eine Anleitung und Schulung für diese maßgeschneiderten Systeme." Der Geschäftsführer von Vanhauwaert Machines fasst zusammen: "Wir sind sehr zufrieden mit diesem Blechlager, das nun schon seit zwei Jahren in unserer Werkstatt steht. Ein weiterer großer Vorteil ist, dass diese Anlage vollautomatisch ist. Dank des erhöhten Sicherheitsniveaus muss der Bediener nicht jedes Mal am Lager sein, wenn ein Blech entnommen oder eingelagert wird. So kann er sich einer anderen Aufgabe widmen. Das alles trägt letztlich zu einer höheren Produktivität und Effizienz in der Werkstatt bei."

Kompakte Lagerung von Tellern und Kleinmaterial

Um die Effizienz und Produktivität in der Fertigung zu optimieren, ist es für produzierende Unternehmen wichtig, den verfügbaren Platz bestmöglich zu nutzen. Neben den Maschinen nimmt vor allem die Lagerung von Rohstoffen und Teilen oft viel Platz in Anspruch. Es gibt jedoch Möglichkeiten, diese Lagerfläche zu reduzieren. Vanhauwaert, Hersteller von Verarbeitungslinien für Flachs, Hanf und andere Naturfasern, investierte viel in Systeme zur kompakten Lagerung von Kleinmaterialien und Platten. Vor vier Jahren kaufte das Familienunternehmen aus Kuurne einen Rotomat®-Lagerlift, während vor zwei Jahren ein platzsparendes Plattenlagersystem installiert wurde. Für beide Lösungen wandte man sich an die Spezialisten von DDD Technics, dem offiziellen Vertriebspartner für automatische Lagerlösungen von Hänel und Submentum.

Vanhauwaert Machines wurde 1892 als Gasthaus mit angeschlossener Schmiede gegründet, wie es damals üblich war, und hat sich seitdem zu einem Hersteller von Verarbeitungslinien für Flachs, Hanf und andere Naturfasern entwickelt. Das Familienunternehmen, das auf dem Gebiet der Bearbeitungsmaschinen weltberühmt ist, zog in den 1990er Jahren an einen neuen Standort im Industriegebiet von Kuurne um. "Die Nachfrage nach Bearbeitungslinien ist in den letzten Jahren stark gestiegen, so dass wir in neue Maschinen und zusätzliche Arbeitskräfte investieren mussten. Der Platz in unserer Produktionshalle ist jedoch begrenzt, und wir wollten ihn optimal nutzen", sagt Steven Vanhauwaert, Geschäftsführer in fünfter Generation. "Deshalb habe ich mich auf die Suche nach Lösungen gemacht, um unsere Materialien kompakter und genauer zu lagern. So sind wir bei DDD Technics gelandet, wo man uns den automatischen Lagerlift Rotomat® Typ 936 von Hänel vorstellte." Chris Cherretté, technischer Vertriebsmitarbeiter bei DDD Technics, ergänzt: "Dieses System hat eine Höhe von 5.470 mm, eine Tiefe von 1.615 mm und eine Breite von 3.420 mm. Der Lift besteht aus 20 Trägereinheiten, von denen die Hälfte mit einem Zwischenboden ausgestattet ist. Aufgrund seiner kompakten Bauweise bietet dieses System mehr als 60% mehr Lagerkapazität. Es bringt die entnommenen Materialien innerhalb von Sekunden an die Arbeitsöffnung."

Kompaktes Plattenlager

Dieser Hänel Rotomat® erwies sich als eine ausgezeichnete Investition und ist jetzt fast vollständig mit Kleinmaterial beladen. Vanhauwaert erwägt sogar, in naher Zukunft einen zweiten ähnlichen Lagerlift anzuschaffen. "Vor etwa drei Jahren suchten wir auch nach einer Lösung, um unsere Bleche auf begrenztem Raum zu lagern. Diese Bleche standen einfach gerade im Lager und nahmen viel Platz in Anspruch. Da wir mit der Qualität unseres Lagerliftes und dem Service von DDD Technics sehr zufrieden waren, klopften wir erneut bei ihnen an. So kamen wir in Kontakt mit ihrem technischen Partner Submentum aus Menen. Gemeinsam mit Dieter Hoornaert und seinem Team wurde ein platzsparendes Lagersystem entwickelt, das vollständig auf unsere Bedürfnisse zugeschnitten ist und auch mit unserem ERP-System verknüpft wurde", erklärt der Betriebsleiter. "Dieses vertikale Blechlager passt perfekt in unsere Produktionshalle, direkt unter den Brückenkran. Es hat eine Gesamtkapazität von ca. 100 Tonnen, d.h. 3 Tonnen pro Kassette. Diese Kassetten sind 90 mm hoch, so dass wir neue Blechpakete bei ihrer Ankunft gleich mit dem Gabelstapler in das System laden können. Das spart uns eine Menge Zeit, weil wir nicht alles aufteilen müssen.

Blick in die Zukunft

DDD Technics arbeitet bei diesen maßgefertigten Plattenlagern, die vollständig in Belgien hergestellt werden, eng mit Submentum zusammen. Während DDD Technics sich um das Engineering und die Produktion kümmert, ist DDD Technics als exklusiver Vertriebspartner für den Verkauf und den Service an den Standorten in Stekene, Duffel und Menen zuständig. "Alles geschieht in enger Absprache mit dem Kunden. Auch bei diesem Projekt wurde zunächst alles in 3D ausgearbeitet, danach haben wir gemeinsam mit Steven Vanhauwaert die technische Seite betrachtet, insbesondere die Integration in die Produktionshalle, die Platzierung der Schalttafel ... Auf diese Weise wusste der Geschäftsführer sofort, was ihn erwartet", erklärt Cherretté. "Auch das Steuerungssystem wurde im Haus programmiert. Das macht es einfach, die Dinge an den Kunden anzupassen. Eine benutzerfreundliche Schnittstelle mit hauptsächlich Symbolen ist standardmäßig vorhanden, was den Benutzerkomfort deutlich erhöht. Selbstverständlich erhalten die Bediener bei der Inbetriebnahme eine Anleitung und Schulung für diese maßgeschneiderten Systeme." Der Geschäftsführer von Vanhauwaert Machines fasst zusammen: "Wir sind sehr zufrieden mit diesem Blechlager, das nun schon seit zwei Jahren in unserer Werkstatt steht. Ein weiterer großer Vorteil ist, dass diese Anlage vollautomatisch ist. Dank des erhöhten Sicherheitsniveaus muss der Bediener nicht jedes Mal am Lager sein, wenn ein Blech entnommen oder eingelagert wird. So kann er sich einer anderen Aufgabe widmen. Das alles trägt letztlich zu einer höheren Produktivität und Effizienz in der Werkstatt bei."