Seitdem hat sich viel verändert. Der Fokus liegt nicht mehr auf der Verkürzung der Anlaufzeiten, sondern auf längeren automatisierten Produktionsläufen. Auch die Digitalisierung gibt noch mehr Impulse. Die Grundphilosophie von Hermle bleibt jedoch unverändert: ein einziger Ansprechpartner für eine Komplettlösung - von der Konstruktion bis zum Service, auch nach der Garantiezeit.

"Als wir die Palettenwechsler eingeführt haben, ging es uns vor allem darum, die Maschinen und den Produktionsprozess generell so flexibel wie möglich zu gestalten", beginnt Gerd Schorpp, Geschäftsführer der HLS Hermle Systemtechnik GmBH seine Geschichte. Doch um die Produktivität zu optimieren, wagte der Hersteller vor 15 Jahren mit der Einführung der ersten Roboteranlage den Schritt in die Spitzenklasse der Automatisierung. "Diese Robotersysteme mussten - im Gegensatz zu Palettenwechslern - mit fast allen Maschinen aus dem Hermle-Programm kombiniert werden können. Der Einsatz eines Robotersystems ermöglicht den mannlosen Betrieb von Maschinen, da ein Roboter sowohl für das Handling von Bauteilen, Werkzeugen als auch von Paletten eingesetzt werden kann", stellt der Geschäftsführer klar. "Palettenwechsler sind heute jedoch nicht überflüssig. Gerade für das Handling langer und schwerer Werkstücke gibt es noch keine Alternative. Während schnelle und flexible Roboter Werkstücke bis zu 420 kg heben können, ist der für unsere Hermle-Baureihen C 52 U und C 62 U entwickelte Palettenwechsler PW 3000 für Werkstücke bis zu 3 Tonnen einsetzbar."

Ein neuer Ansatz

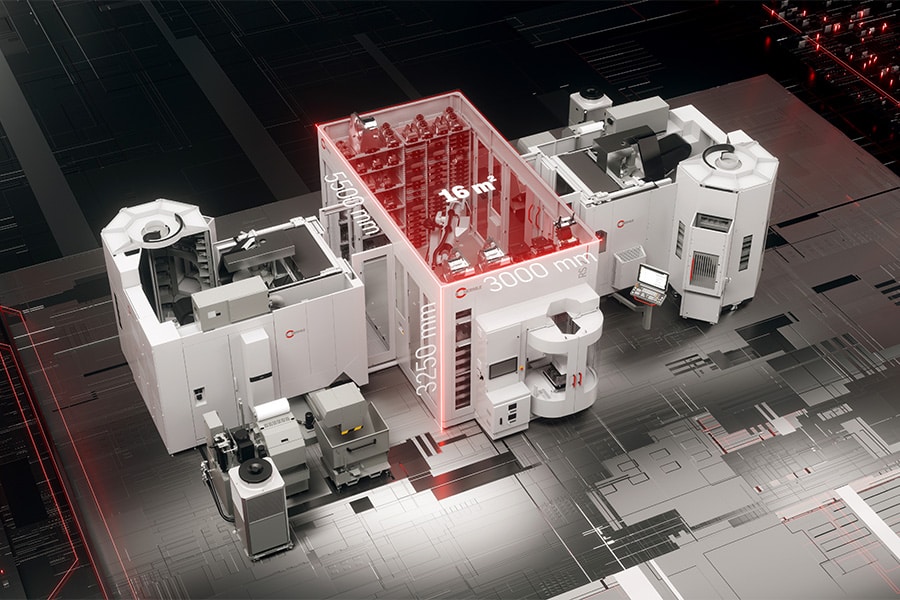

Hermle investierte daher in die Entwicklung von Lösungen, die sich mit verschiedenen Maschinen kombinieren lassen und die der Hersteller in größeren Stückzahlen produzieren kann. Platz für noch mehr Paletten und eine intuitive Bedienung waren weitere Vorgaben. Außerdem sollte das Bearbeitungszentrum zugänglich bleiben, damit es zum Beispiel für die Bearbeitung schwerer Teile auch manuell bedient werden kann. Denn das maximale Gewicht eines Werkstücks wird immer vom Automatisierungssystem und nicht von der Maschine bestimmt. "2017 haben wir das HS flex-System auf den Markt gebracht, das mit sechs Maschinentypen kompatibel ist und über ein oder zwei Speichermodule für bis zu 40 Paletten verfügt. Mit dem Hermle Automation-Control-System (HACS) haben wir eine eigene Automatisierungssoftware entwickelt, die eine intuitive Bedienung und Steuerung ermöglicht. Die Software kalkuliert Laufzeiten und Werkzeugeinsatz im Voraus und gibt einen Überblick über Anlage, Arbeitspläne, Paletten, Aufträge, Werkzeuge und mehr", so Schorpp weiter. "Im vergangenen Jahr haben wir die HS flex heavy für das Handling von Werkstücken bis zu 1.200 kg eingeführt, die mit vier Maschinen aus unserem Programm kompatibel ist, darunter erstmals auch die C 650."

Eine flexible, auf jede Anwendung zugeschnittene Lösung

HLS Systemtechnik bietet heute für jede individuelle Anwendung ein Robotersystem an, vom RS 05-2 für kleine Paletten und Bauteile bis hin zum RS 3 für Werkstücke bis 420 kg. "Dank dieser Automatisierungslösungen können unsere Kunden ihre Produktivität steigern, ohne mehr Personal einsetzen zu müssen. Das ist wichtig in einer Gesellschaft, in der es nicht leicht ist, spezialisierte Arbeitskräfte zu finden", so Schorpp abschließend. "Wir bieten eine maßgeschneiderte Lösung, die über das Soflex-Steuerungssystem bedient wird. Wenn der Roboter mit mehr als drei Maschinen kombiniert wird, implementieren wir eine Linearachse. Das gibt dem Roboter genügend Bewegungsfreiheit und ermöglicht es auch, Maßeinrichtungen und Wartungsgeräte in das automatisierte System zu integrieren."

Der Weg zur Perfektion in der Automatisierung

Seitdem hat sich viel verändert. Der Fokus liegt nicht mehr auf der Verkürzung der Anlaufzeiten, sondern auf längeren automatisierten Produktionsläufen. Auch die Digitalisierung gibt noch mehr Impulse. Die Grundphilosophie von Hermle bleibt jedoch unverändert: ein einziger Ansprechpartner für eine Komplettlösung - von der Konstruktion bis zum Service, auch nach der Garantiezeit.

"Als wir die Palettenwechsler eingeführt haben, ging es uns vor allem darum, die Maschinen und den Produktionsprozess generell so flexibel wie möglich zu gestalten", beginnt Gerd Schorpp, Geschäftsführer der HLS Hermle Systemtechnik GmBH seine Geschichte. Doch um die Produktivität zu optimieren, wagte der Hersteller vor 15 Jahren mit der Einführung der ersten Roboteranlage den Schritt in die Spitzenklasse der Automatisierung. "Diese Robotersysteme mussten - im Gegensatz zu Palettenwechslern - mit fast allen Maschinen aus dem Hermle-Programm kombiniert werden können. Der Einsatz eines Robotersystems ermöglicht den mannlosen Betrieb von Maschinen, da ein Roboter sowohl für das Handling von Bauteilen, Werkzeugen als auch von Paletten eingesetzt werden kann", stellt der Geschäftsführer klar. "Palettenwechsler sind heute jedoch nicht überflüssig. Gerade für das Handling langer und schwerer Werkstücke gibt es noch keine Alternative. Während schnelle und flexible Roboter Werkstücke bis zu 420 kg heben können, ist der für unsere Hermle-Baureihen C 52 U und C 62 U entwickelte Palettenwechsler PW 3000 für Werkstücke bis zu 3 Tonnen einsetzbar."

Ein neuer Ansatz

Hermle investierte daher in die Entwicklung von Lösungen, die sich mit verschiedenen Maschinen kombinieren lassen und die der Hersteller in größeren Stückzahlen produzieren kann. Platz für noch mehr Paletten und eine intuitive Bedienung waren weitere Vorgaben. Außerdem sollte das Bearbeitungszentrum zugänglich bleiben, damit es zum Beispiel für die Bearbeitung schwerer Teile auch manuell bedient werden kann. Denn das maximale Gewicht eines Werkstücks wird immer vom Automatisierungssystem und nicht von der Maschine bestimmt. "2017 haben wir das HS flex-System auf den Markt gebracht, das mit sechs Maschinentypen kompatibel ist und über ein oder zwei Speichermodule für bis zu 40 Paletten verfügt. Mit dem Hermle Automation-Control-System (HACS) haben wir eine eigene Automatisierungssoftware entwickelt, die eine intuitive Bedienung und Steuerung ermöglicht. Die Software kalkuliert Laufzeiten und Werkzeugeinsatz im Voraus und gibt einen Überblick über Anlage, Arbeitspläne, Paletten, Aufträge, Werkzeuge und mehr", so Schorpp weiter. "Im vergangenen Jahr haben wir die HS flex heavy für das Handling von Werkstücken bis zu 1.200 kg eingeführt, die mit vier Maschinen aus unserem Programm kompatibel ist, darunter erstmals auch die C 650."

Eine flexible, auf jede Anwendung zugeschnittene Lösung

HLS Systemtechnik bietet heute für jede individuelle Anwendung ein Robotersystem an, vom RS 05-2 für kleine Paletten und Bauteile bis hin zum RS 3 für Werkstücke bis 420 kg. "Dank dieser Automatisierungslösungen können unsere Kunden ihre Produktivität steigern, ohne mehr Personal einsetzen zu müssen. Das ist wichtig in einer Gesellschaft, in der es nicht leicht ist, spezialisierte Arbeitskräfte zu finden", so Schorpp abschließend. "Wir bieten eine maßgeschneiderte Lösung, die über das Soflex-Steuerungssystem bedient wird. Wenn der Roboter mit mehr als drei Maschinen kombiniert wird, implementieren wir eine Linearachse. Das gibt dem Roboter genügend Bewegungsfreiheit und ermöglicht es auch, Maßeinrichtungen und Wartungsgeräte in das automatisierte System zu integrieren."