Klügeres Lernen

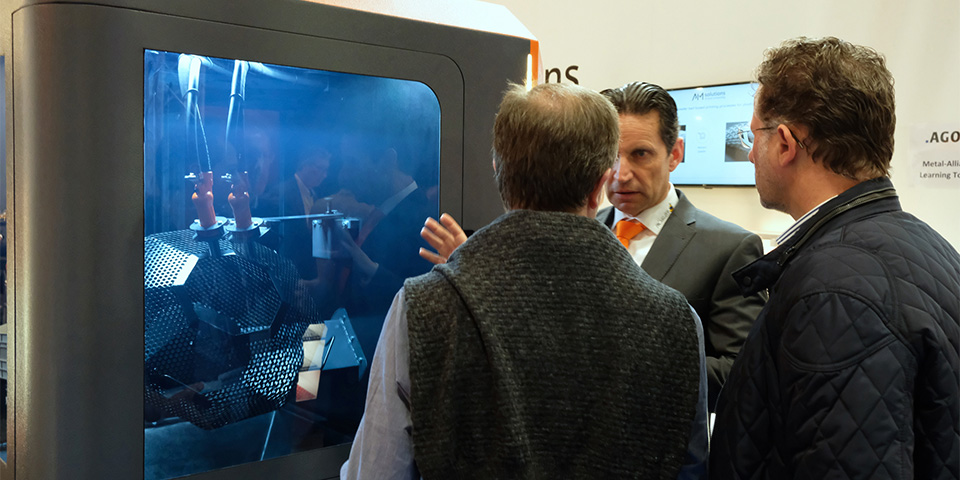

Ende März versammelte sich die Fertigungsindustrie auf einer Fläche von 15.000 m² in Brüssel Expo. Während der Machineering wurden Design und Fertigung im Belgien von morgen vorgestellt. Es wurden nicht nur die neuesten Fertigungstechnologien, 3D-Druck und Reverse Engineering diskutiert, sondern den mehr als 5.000 Besuchern und mehr als 1.000 Technikstudenten wurde auch der Weg zum intelligenten, automatisierten und vernetzten Fertigungsunternehmen der Zukunft gezeigt. Dies war das Signal für Metaalvak, einige Aussteller über die Besonderheiten der Metallindustrie von heute und morgen zu befragen.

Es war nur das erste Mal, dass Machineering unter diesem Motto stattfand. Der Veranstalter Invent Media brachte Maschinen und Technik zusammen, um zu zeigen, dass Machen mehr denn je ein cleveres Zusammenspiel von Faktoren ist. Mit der Anwesenheit von 5.478 Fachbesuchern und 1.218 Technikstudenten erwies sich die Machineering als äußerst relevant in einem Land, das nur über ein Potenzial von knapp 7.000 Fertigungsunternehmen und Maschinenbauern verfügt. Dies ist den 151 Ausstellern zu verdanken, die an der Gestaltung der zehn Technologierouten beteiligt waren. Machineering wird von nun an alle zwei Jahre ein Technologie-Event für Fertigungs- und Ingenieurteams aus der Fertigungsindustrie, dem Maschinenbau und der industriellen Zulieferindustrie sein. Die nächste Ausgabe wird im März 2021 stattfinden. Aber so lange muss der Markt nicht warten. Am 5. und 6. Februar 2020 ist in Kortrijk Xpo die Messe Prototyping and Machineering Network Event combo geplant. Prototyping-MNE wird das Neujahrsereignis für alle sein, die sich beruflich mit dem Entwurf, der Konstruktion, der Umformung und der Montage von Industriekomponenten beschäftigen.

Digitalisierung ist die neue Automatisierung

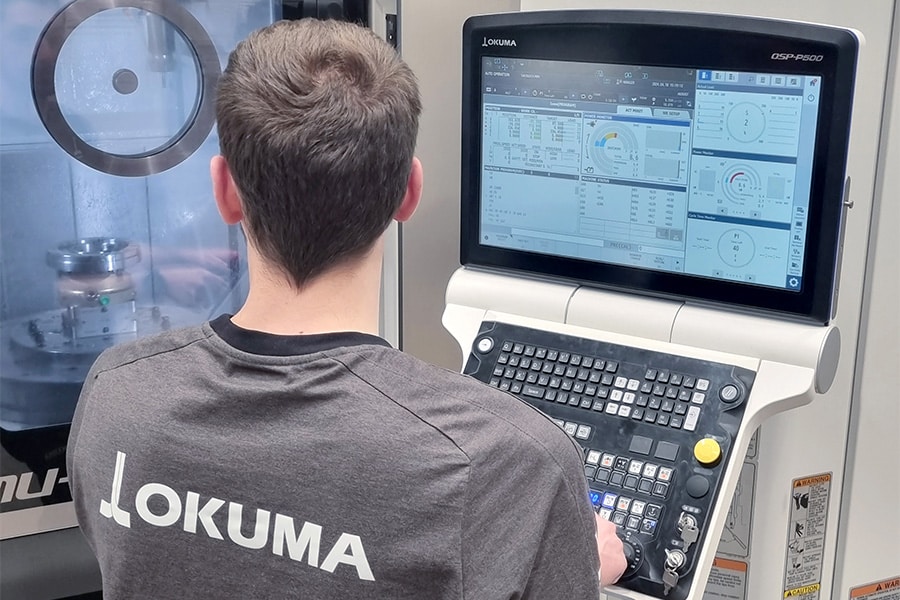

Doch nun zurück zu 2019. Dass der Weg zur Automatisierung zunehmend mit der Digitalisierung Hand in Hand geht, war ein unbestreitbarer Trend bei den Börsengängen. Ronny Maes von Siemens zeigte, was das für Metallbauer bedeuten kann. "Industrielle Software wird allmählich alltäglich, um Produkte zu entwerfen, Offline-Programme zu erstellen und sogar Simulationen durchzuführen, um die Herstellbarkeit im Voraus zu prüfen", sagte er. Aber die Augen der Besucher öffneten sich noch ein bisschen mehr, als sie sahen, welche Informationen wir über das MindSphere-Betriebssystem aus laufenden Produktionsmaschinen extrahieren und wie wir sie visualisieren können, um die Produktion auf einen Blick zu überwachen. Darin liegen die Chancen, Engpässe zu erkennen und die Produktion kurz- und langfristig zu optimieren." Auch die Verwaltungsprozesse profitieren von der Digitalisierung. Daher konnte die Trivest Software Group mit ihren eigenen Wurzeln in der Fertigungsindustrie nicht ausbleiben. Sara Claeys und Wouter Fonteyn sehen, dass die Hemmschwelle, in ERP-Software zu investieren, doch immer niedriger wird. "Einerseits haben wir mit Ridder iQ Slim selbst ein schlankes Paket für Unternehmen mit weniger als zwanzig Mitarbeitern entwickelt. Auf der anderen Seite sieht man, dass das Bedürfnis, Fehler zu vermeiden, eine effiziente Lagerverwaltung zu haben, keine Zeit mit dem Durchblättern von Ordnern zu verlieren, immer größer wird. Wer die Zukunft gestalten will, muss ebenso schlank und effizient arbeiten, und genau dafür steht ein ERP-Paket."

Keine Zeit zu verlieren

Auch die weniger üblichen Verdächtigen, wie Maschinenhersteller, investieren heute stark in Software. Bystronic ist ein gutes Beispiel dafür. Der belgische Vertreter Peter Buggenhout sieht, dass Software für die Optimierung von Prozessen entscheidend geworden ist. "Unabhängig davon, in welchem Bereich der Fertigungsindustrie man tätig ist, haben alle mit sinkenden Losgrößen und einer größeren Produktvielfalt zu kämpfen. Je weniger Zeit man mit dem Wechsel zwischen den Serien und den entsprechenden Rüstzeiten verbringt, desto mehr Gewinn kann man herausholen. Genau darauf setzen wir. Wenn die Software ihr Sortierprogramm weitgehend selbst generieren kann, statt jedes Teil in die Schachtelung programmieren zu müssen, gewinnt man viel." Diese Flexibilität ist auch der Schlüssel für die Produktentwicklung bei Schunk. Denis Lebeau sagt: "Die Kunden wollen keine Zeit mit dem Einrichten einer neuen Produktionscharge verbringen.

Was früher Minuten dauerte, ist heute mit unseren Schnellwechselsystemen in Sekunden erledigt. Darin liegt der wahre Gewinn. Woher wir das wissen? In unserer eigenen Produktion haben wir es mit genau den gleichen Anforderungen zu tun wie die Metallverarbeiter. Unsere Forschungs- und Entwicklungsabteilung weiß daher ganz genau, was in den nächsten Jahren gebraucht wird. Aber bei jeder neuen Entwicklung steht die Sicherheit ohnehin an erster Stelle. Was geklemmt werden muss, wird geklemmt werden. In dieser Hinsicht werden wir keine Kompromisse eingehen." Sicherheit ist auch bei der Hoffmann Group ein wichtiges Thema geworden. "Vor zwei Jahren haben wir begonnen, eine Kollektion von persönlichen Schutzausrüstungen zu entwickeln", erklärt Kristof Dierckx. "In der Werkstatt lässt sich leider nicht jedes Risiko ausschließen. Persönliche Schutzausrüstung hilft, diese Risiken einzudämmen oder sogar zu beseitigen und ist daher unverzichtbar geworden. Aber sicher muss nicht gleichbedeutend mit hinderlich sein. Ergonomie und Komfort sind heute entscheidende Elemente bei der Entwicklung neuer Produkte."

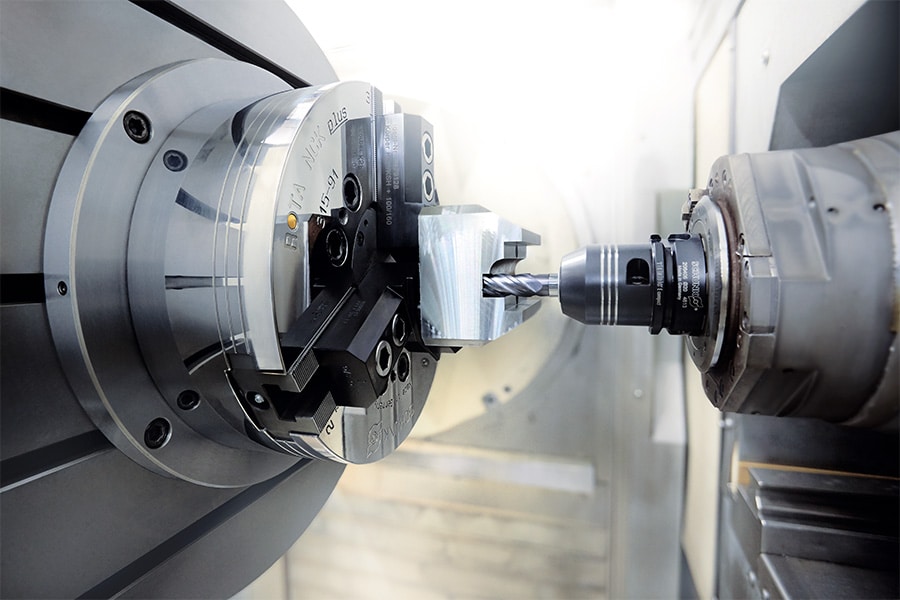

Mehr fünfachsige Maschinen und Automatisierung in der Fertigung

In der Zerspanung geht die Entwicklung mehr und mehr in Richtung Fünf-Achsen-Bearbeitung. Das sieht auch Richard Hermans von Promas so: "Je mehr Operationen in ein und derselben Aufspannung durchgeführt werden können, desto weniger Zeit geht verloren und desto geringer ist das Fehlerrisiko. Natürlich werden auch in den kommenden Jahren noch viele dreiachsige Maschinen verkauft werden, was auch auf den Preisunterschied zurückzuführen ist, aber die zusätzlichen Möglichkeiten, die eine fünfachsige Maschine bietet, erlauben es den Metallarbeitern, ihre Grenzen zu erweitern. Das ist eine Marke wie Hedelius mit ihrem Fokus auf Stabilität, Genauigkeit und Effizienz." Yamazaki Mazak stellt diesen Trend ebenfalls fest. Jean-Pierre Opdebeeck fügt hinzu, dass die Automatisierung ebenfalls zu einem festen Bestandteil der meisten Projekte geworden ist. "Es wird immer Einzelmaschinen geben, aber selbst kleine KMUs erkennen jetzt die Vorteile, wie sie mit einer relativ geringen Investition acht Stunden pro Tag hinzugewinnen können. Das ist die Stärke der Automatisierung. Als Mazak versuchen wir, sie auf die Bedürfnisse und das Budget jedes Einzelnen zuzuschneiden." Wer Automatisierung sagt, sagt Roboter, und wer Roboter sagt, ist auf der Machineering schnell auf das auffällige FANUC-Gelb gestoßen. Dort waren es vor allem die Cobots, die die Show stahlen. Annelies Vanderhulst: "Die Cobot-Technologie ist weiter auf dem Vormarsch. Das ist das Signal für FANUC, an der breitesten Palette von Cobots auf dem Markt zu arbeiten. Auf der Machineering wurde die neueste Ergänzung vorgestellt: CR15. Er hat eine Hublast von 15 kg und eine Reichweite von 1.441 mm."

Verbesserung der Strahlqualität

Last but not least war natürlich auch die Blechbearbeitung auf der Messe vertreten. Auch hier gaben Automatisierung und Robotisierung den Ton an. Kurt Decroix von Amada. "Das Biegen ist ein Vorgang, der etwas schwieriger zu automatisieren ist. Doch in diesem Jahr hat eine bemerkenswerte Anzahl von Unternehmen mit der Investition in eine Biegezelle den Schritt zum Roboterbiegen gemacht. Das zeigt, dass dies eindeutig der richtige Weg ist, wenn Westeuropa in den kommenden Jahren wettbewerbsfähig bleiben will. Das Laserschneiden ist da schon weiter. Die Entwicklungen dort haben vor allem mit der Optimierung der Schnittqualität der Faserlaserquelle zu tun. Die neue Ensis, die wir noch in diesem Jahr offiziell in Belgien einführen werden, hat in dieser Hinsicht wieder große Sprünge gemacht." Das Gleiche bei VAC Machines, wo Luc Declerck uns am Stand vorbeiführt. "Dieses Jahr präsentieren wir vielleicht keine großen Revolutionen, aber es sind alles interessante und relevante Funktionen, die Qualität, Produktivität, Effizienz und Ergonomie verbessern. Um zwei Beispiele zu nennen: Mit der BrightLine-Düse wird der Schnitt etwas breiter und wir können dickere Materialien besser schneiden. Und die TruBend 7036, die auf dem Stand zu sehen war, verfügt über alle möglichen Werkzeuge, um schnell Biegeprogramme zu entwickeln, sicher und ergonomisch zu arbeiten und Werkzeuge schnell einzustellen.

Dienstleistung als Unterscheidungsmerkmal

Das letzte Wort hat Toni Marques von Promatt, der mit den Sägemaschinen von Behringer ein hochwertiges Produkt hat. Er möchte aber auch die Menschen hinter der Maschine hervorheben. "Produktionsausfälle sind in jeder Produktionsumgebung indiskutabel. Ein großes Lob also an unsere Serviceorganisation, die stets bemüht ist, die technischen Fragen der Kunden so schnell und gut wie möglich zu beantworten. Der Service wird immer mehr zu einem Unterscheidungskriterium bei Verhandlungen. Dank der Erfahrung und der Begeisterung unseres technischen Teams sind wir als Promatt dafür gewappnet."