5-Achsen-Bearbeitungszentren sind das Herzstück der Produktion beim Formenbauer

Die Formen von Blomix werden weltweit für eine Vielzahl von Anwendungen in der Verpackungsindustrie eingesetzt. Das niederländische Unternehmen ist seit 1971 als Formenbauer tätig. Alles findet unter einem Dach statt, was eine flexible Reaktion auf Kundenwünsche, zuverlässige Lieferzeiten und höchste Qualität ermöglicht. Drei automatisierte 5-Achs-Bearbeitungszentren von Hermle bilden das Herzstück der Produktion.

Plastik hat ein schlechtes Image, aber laut Luk Beenders, CEO von Blomix B.V., ist das völlig ungerechtfertigt. "Das Material, das für die Herstellung von Verpackungen, Dosen und Flaschen verwendet wird, kann viele Male wiederverwertet werden. Außerdem entsteht bei der Verarbeitung von Kunststoffen kein Abfall, da die Reste jedes Mal wieder in den Produktionsprozess zurückgeführt werden."

Die Firma Beenders mit Sitz in Brunssum, Niederlande, entwirft, konstruiert, produziert und montiert Blasformen für die Verpackungsindustrie - alles im eigenen Haus. Diese Formen werden für die Herstellung von Kunststoffflaschen, Dosen, Fässern und Druckbehältern u. a. für Säfte, Shampoo und Haushaltsreiniger sowie für die Verpackung von petrochemischen und medizinischen Substanzen verwendet. Ihr Fassungsvermögen reicht von 20 Millilitern bis zu 500 Litern - das ist aber nicht die Herausforderung, sondern die Genauigkeit, mit der alles produziert wird. Eine Blasform besteht immer aus mehreren Teilen, zum Beispiel um Kühlkanäle zu integrieren oder komplexe Geometrien zu realisieren. Damit keine Nähte oder Grate sichtbar sind, werden die Übergänge so präzise wie möglich ausgearbeitet.

Hohe Produktionshalle

Dies ist jedoch leichter gesagt als getan. Die Formen sitzen bis zu 15 Stunden in einer einzigen Vorrichtung auf der Maschine, und während dieser Zeit können thermophysikalische Eigenschaften, wie z. B. Wärmeeffekte, dazu führen, dass alles ungenauer wird. Um dies zu verhindern, ließ Blomix eine moderne, extra hohe Produktionshalle bauen. Eine Höhe von 9 Metern und eine adiabatische Kühlung halten die Temperaturschwankungen in der Halle relativ gering. Auch der Maschinenpark, darunter drei 5-Achs-Bearbeitungszentren von Hermle, ist ein Garant für Qualität und Präzision. Im Jahr 2007 investierte das Unternehmen in eine C 30 U. Als Luuk Beenders 2014 das Unternehmen übernahm, legte er noch mehr Wert auf Flexibilität, Innovation und Qualität. Die zuvor gekaufte C 30 U passte in dieses Konzept, 2018 wurde eine C 400 U installiert und 2020 wurde eine alte Maschine durch eine C 650 U ersetzt.

Präzision beschleunigt die Montage

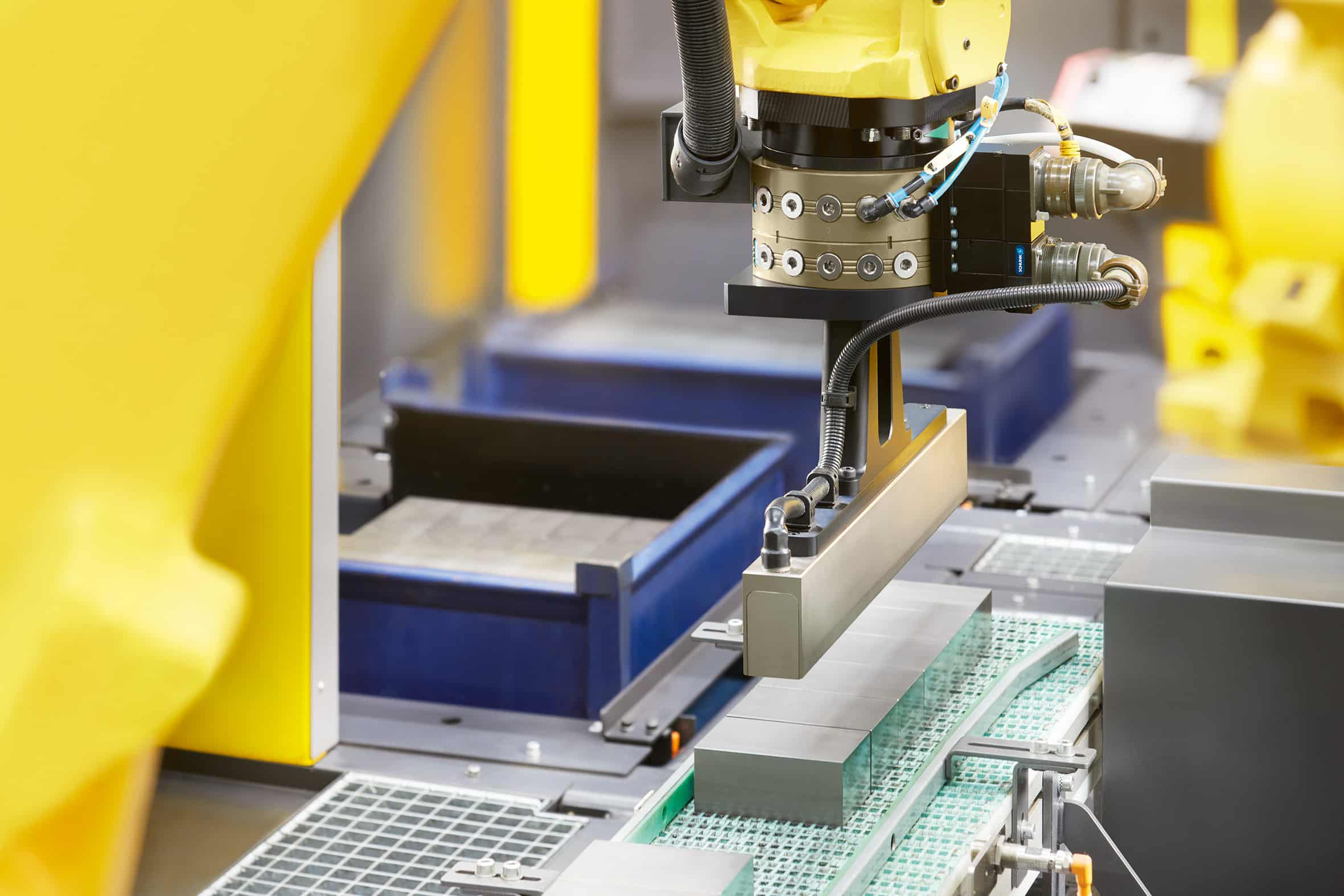

Die Genauigkeit der Hermle-Fräszentren ist so hoch, dass man bei Blomix viel Zeit bei der Montage spart. Die einzelnen Teile passen viel besser zusammen, so dass weniger Nacharbeit nötig ist. Darüber hinaus spielte auch die zuverlässige Automatisierungslösung eine Rolle bei der Entscheidung für Hermle. "Die Automatisierung ist die einzige Möglichkeit, wettbewerbsfähig zu bleiben. Es ist ein großer Vorteil, dass Maschine und Automatisierungslösung vom selben Hersteller sind, denn das erhöht den Bedienkomfort und die technische Verfügbarkeit. Wenn es Probleme gibt, ist es klar, dass Hermle sie lösen kann und auch sehr schnell reagiert", so Beenders. "Bei der C 30 U werden die Paletten von einem Roboter gewechselt, bei den anderen 5-Achs-Fräszentren haben wir uns für die HS-flex entschieden. Wir suchten nach einer Lösung, um Werkstücke mit unterschiedlichen Abmessungen flexibel bearbeiten zu können. Als wir in die C 400 U investierten, landeten wir bei der kurz zuvor eingeführten HS-flex-Automatisierung. Das Bearbeitungszentrum C 650 U ist mit dem Schwerlastsystem HS-flex kombiniert, das für Werkstücke bis zu 1.200 kg und für die Lagerung von bis zu zwölf Paletten geeignet ist. Derzeit nutzen wir zehn Paletten, was angesichts der langen Laufzeiten mehr als ausreichend ist."

Einheitlicher Betrieb

HS-flex und HS-flex heavy werden beide über das Hermle Automation Control System (HACS) gesteuert und verwaltet. Dies ist ein zusätzlicher Vorteil für Blomix, da es nicht nur den Austausch von Teilen zwischen den Maschinen erleichtert, sondern die Bediener auch sofort alle Hermle-Maschinen steuern können. Das erhöht die Flexibilität und die Kapazität. "Wir nutzen nicht die volle Kapazität der Maschine, um schnell auf Fragen unserer Kunden zu reagieren. Das muss sich aber lohnen. Indem wir die Automatisierung optimal nutzen, können wir die Rentabilität steigern. Tagsüber erledigen die Mitarbeiter komplexe Aufgaben, testen und bereiten Schichten ohne Menschen vor. Nachts und am Wochenende laufen die 5-Achs-Bearbeitungszentren idealerweise vollautomatisch und mannlos. Wir wollen nicht die Größten sein, aber wir wollen die Besten sein in dem, was wir tun. Dann müssen wir unsere Termine einhalten und unseren Kunden immer wieder die höchste Qualität garantieren können. Und das geht nur mit einem Partner wie Hermle, der seine Versprechen hinsichtlich Genauigkeit, Zuverlässigkeit und Service einhält."