Automatisierung und Individualisierung für mehr Kapazität

Die Anpassungsunternehmen tun alles, was sie können, um die Arbeit an ihre Mitarbeiter anzupassen. Auf diese Weise erhalten auch Menschen, die nicht in den regulären Arbeitsmarkt eintreten können, eine echte Chance. Aber das ist der einzige Unterschied, denn wie bei anderen Metallbetrieben kommt das Geld für neue Maschinen aus der eigenen Tasche und nicht aus Subventionen. Das Zollunternehmen WAAK hat nicht von heute auf morgen beschlossen, in einen Faserlaser mit Turmlager zu investieren. Mit der Entscheidung für LVD ist der Direktor von Metal & Assembly, Kristof Casier, zuversichtlich, dass die Kapazität und Kontinuität für die nächsten Jahre gesichert ist.

Die WAAK (Kuurne) kann sich als größter Arbeitgeber in der weiten Region um Kortrijk bezeichnen, mit rund 1.900 flexiblen Mitarbeitern. Seine Aktivitäten sind in fünf Säulen unterteilt: Metall & Montage, Elektrische Verdrahtungssysteme, Konditionierung & Logistik, Green & Clean und Inhouse. Metaalvak führte ein Gespräch mit Kristof Casier, Direktor Metaal & Assemblage. "Auf einer Fläche von 35.000 m² arbeiten hier täglich etwa 200 Zollarbeiter. Sie kümmern sich engagiert um unsere Kunden von A bis Z. In der reinen Blechbearbeitung sind wir nicht unverwechselbar. Wir machen den Unterschied, weil wir unter einem Dach auch schweißen, lackieren, montieren und montieren können. Wenn man die Aktivitäten der anderen Abteilungen hinzufügt, sind wir ein One-Stop-Shop für fertige Geräte und Produkte, einschließlich der Verkabelung."

Arbeit so machbar und ergonomisch wie möglich gestalten

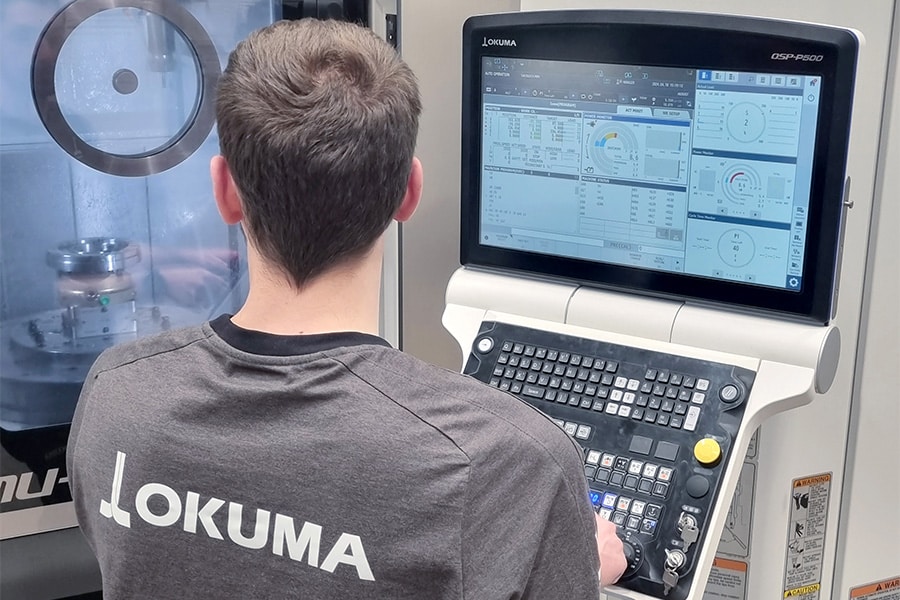

Kristof Casier (links) von WAAK und Claude Stragier von LVD: "Ein weiterer Pluspunkt ist die Touch-Steuerung, die so intuitiv ist, dass unsere Kundenbetreuer sie problemlos bedienen können."

Laut Casier besteht die größte Herausforderung in der Werkstatt darin, den Prozess so zu zerlegen, dass die Produzierbarkeit für die Kunden gewährleistet ist. Die Kernkompetenz von WAAK besteht also darin, schwierige Arbeit einfach zu machen. Das sichert die Qualität für den Endkunden. "Unsere Produkte sind sehr vielfältig, von Briefkästen bis zu Designerstühlen, von Ladesäulen bis zu

Hauben. Dann muss man in der Lage sein, die Arbeit so zu strukturieren, dass die Mitarbeiter den Wald vor lauter Bäumen nicht mehr sehen. Wir wollen sicherstellen, dass es praktikabel bleibt und investieren in Werkzeuge, um die Arbeit so machbar und ergonomisch wie möglich zu gestalten." Obwohl es sich bei der Personalisierung größtenteils um manuelle Arbeit handelt, geht sie in der Werkstatt von WAAK Hand in Hand mit der Automatisierung. "Nehmen wir zum Beispiel einen Schweißroboter. Das Schweißen erfordert viel technisches Wissen und Können. Wie jedes Metallunternehmen haben wir Schwierigkeiten, gute Schweißer zu finden. Aber das Einsetzen der Teile für einen Schweißroboter kann perfekt von unseren Mitarbeitern erledigt werden."

Neue Installation LVD sichert die Zukunft

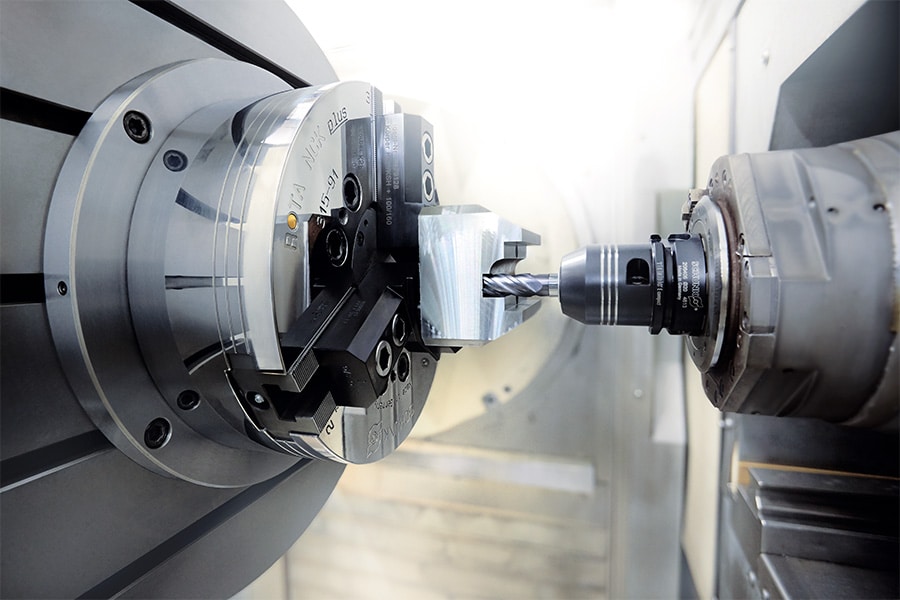

Ein weiteres Beispiel für ein solches Automatisierungsprojekt ist die Anschaffung einer neuen Laserschneidmaschine mit Turmmagazin. "Wenn man weiß, dass die Metallabteilung jedes Jahr um 10 bis 20% wächst, kann man verstehen, warum unsere bestehende CO2-Laser konnte die Kapazität nicht mehr halten. Wir brauchten eine zuverlässige Maschine und dito ein Turmmagazin, das Qualität, Arbeitsplatzsicherheit, Wartungsfreundlichkeit und einfache Bedienung bietet." Die Phoenix FL-3015 mit einem Turmmagazin von Starmatik erwies sich als die bestmögliche Wahl, so Casier. "90% der Arbeiten, die wir mit dem Laser durchführen, sind im Dünnblechbereich. Die Wahl der Fasertechnologie lag daher auf der Hand. Wir sahen nur wenige Unterschiede zwischen den verschiedenen Anbietern, was die Laserschneidmaschine betraf, aber für uns zählte das Gesamtbild. Mit der Einfachheit und Robustheit der von LVD vorgeschlagenen Automatisierungslösung in Kombination mit den Optimierungsmöglichkeiten, die ihr CADMAN® Software mitbringt, haben wir uns eine gute Zukunft gesichert."

Steigerung von Geschwindigkeit, Qualität und Effizienz

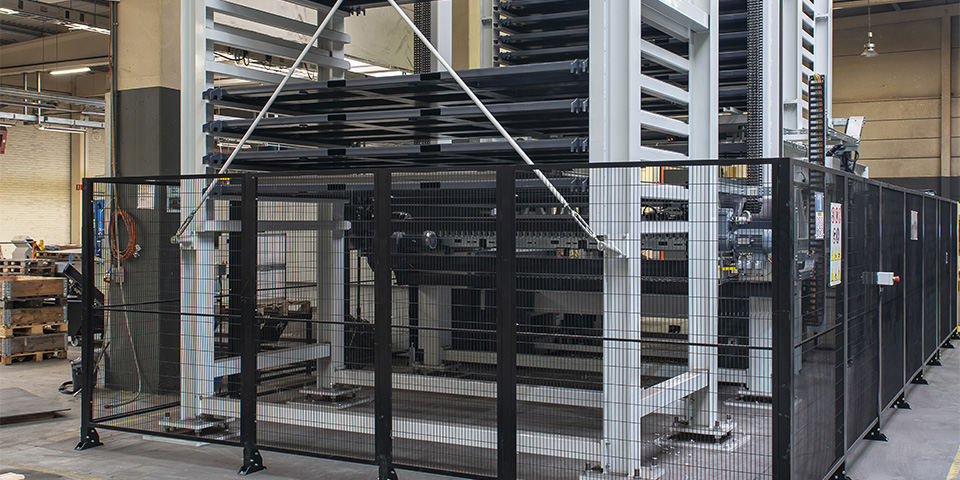

Für das Hochregallager wurde jeder Zentimeter bis unter das Dach ausgenutzt, so dass sich 37 Plätze für Rohplatten, Fertigteile und den Stellrahmen ergaben.

Für das Hochregallager wurde jeder Zentimeter bis unter das Dach ausgenutzt, so dass sich 37 Plätze für Rohplatten, Fertigteile und das Plattenskelett ergaben. Darüber hinaus verlief die Umsetzung selbst einwandfrei. Casier ist äußerst zufrieden mit der neuen Anlage und der Zusammenarbeit mit LVD. WAAK muss die Laserarbeiten nicht mehr auslagern und kann drei- bis viermal schneller schneiden als zuvor. "Durch die höhere Schnittqualität müssen wir auch weniger entgraten. Ein zusätzlicher Vorteil ist die Touch-Steuerung, die so intuitiv ist, dass unsere Mitarbeiter reibungslos handhaben. Wir haben es auch gleich auf dem bestehenden CO2-Laser, übrigens auch von LVD. Aber der stärkste Trumpf ist sicherlich die Software. Sie zwingt uns, zuerst über unseren Arbeitsablauf nachzudenken und wie wir ihn optimieren können. Das braucht ein bisschen mehr Zeit, aber der Effizienzgewinn, den wir dadurch erzielen können, ist enorm. ν