Höhere Produktivität durch 10 Prozent weniger ungeplante Produktionsstopps bei Thyssenkrupp Materials

Thyssenkrupp Materials wollte die Produktivität und Verfügbarkeit einer Metallschneidemaschine erhöhen und die Kosten für die zu ersetzenden Sägeblätter senken, um eine "Gesamteffizienz der Anlage" beim Metallschneiden zu erreichen. Die Umsetzung erwies sich als äußerst einfach und kostengünstig.

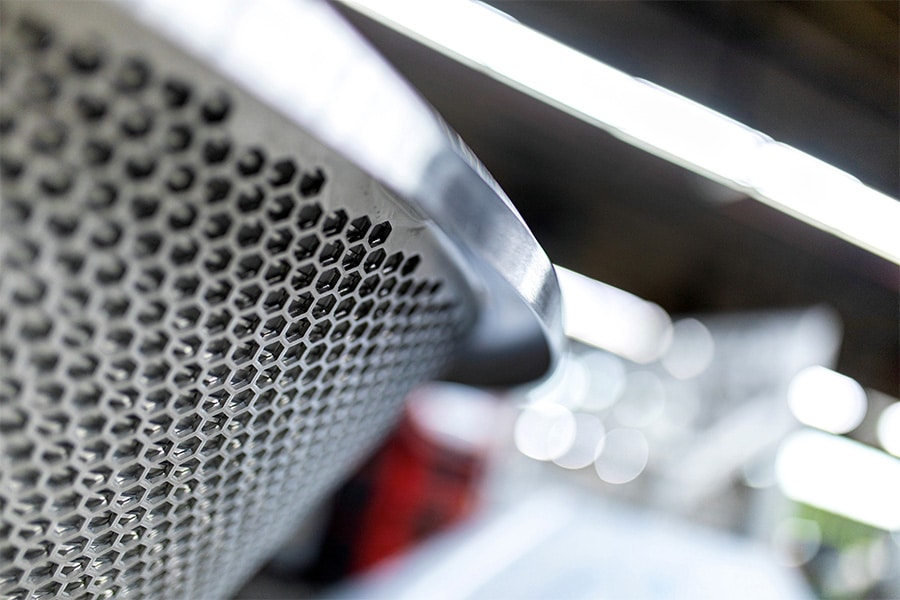

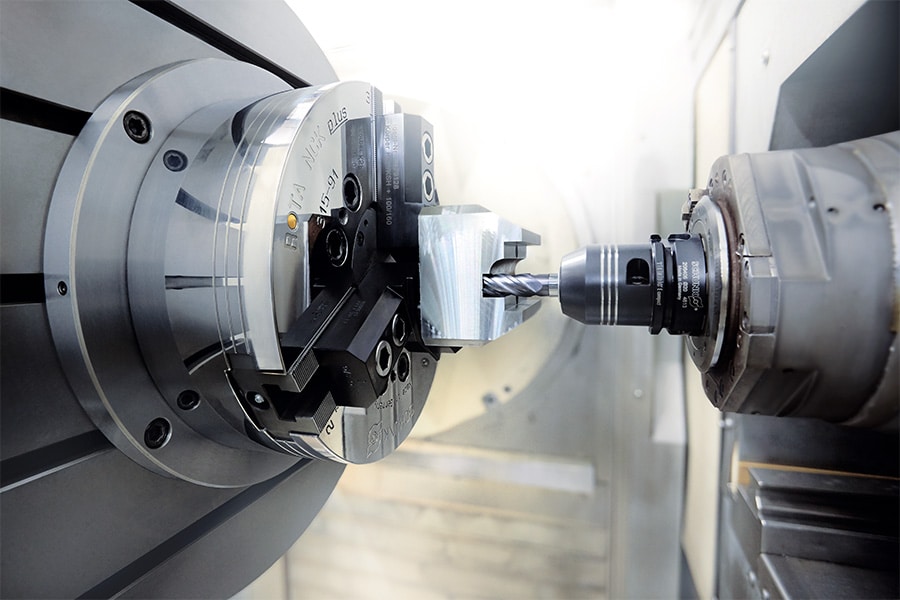

Thyssenkrupp Materials hilft seinen Kunden jeden Tag mit einer Vielzahl von Materialtypen und Arbeitsgängen. Das Unternehmen bietet ein breites Sortiment an Edelstahl, Stahl und Aluminium aus eigenem Bestand, über Zentrallager und internationale Partner. Die Kunden können den Werkstoffspezialisten für alle Arten von Bearbeitungsmöglichkeiten in Anspruch nehmen, von der Standardbearbeitung bis zur Lieferung von Metallhalbzeugen.

Das Unternehmen wollte die Produktivität und Verfügbarkeit einer seiner Metallschneidemaschinen erhöhen und gleichzeitig die Kosten für die zu ersetzenden Sägeblätter senken, um eine "Gesamtanlageneffizienz" in der Metallzerspanung zu erreichen.

Gesamteffizienz der Ausrüstung" in die Praxis umgesetzt

Jedes Produktionsgerät wurde an eine Box mit drei Tasten und einer Statusanzeige mit vier verschiedenfarbigen Lichtern angeschlossen. Die Box ist mit einem elektrischen Signal vom Modul verbunden, das bestimmt, ob das Gerät läuft oder stillsteht. Wenn das Gerät in Betrieb ist, leuchtet die Lampe grün. Steht das Gerät still, kann der Bediener zwischen drei Schaltflächen mit konfigurierbaren Ursachen für den Stopp wählen, zum Beispiel: Störung (rot), Einstellung oder Übergang (orange) oder Materialfehler (blau). Die Box ist mit einem Dashboard verbunden, das einen Überblick über den Status des Geräts in der Anlage gibt.

Der Produktionsleiter kann auf einen Blick sehen, ob das Gerät läuft oder nicht. Wenn es nicht läuft, kann er schnell und einfach überprüfen, warum und wie lange das Gerät im Leerlauf war. Dies kann viel Zeit sparen, die sonst damit verbracht würde, durch Gebäude zu laufen, um den Status der Geräte abzufragen.

Das Tool liefert Statistiken über die durchschnittliche Leistung pro Schicht, eine Analyse der von den verschiedenen Maschinen genutzten Kapazität und einen Einblick in die Hauptursachen für Produktionsstillstände und Zykluszeiten. Wenn sich die Zykluszeiten verlängern, ist dies ein Hinweis darauf, dass Werkzeuge ausgetauscht oder Wartungsarbeiten durchgeführt werden müssen. Dieselbe Analyse zeigt auch deutlich die Rüstzeiten zwischen den Läufen. Es ist möglich, ein Benchmarking durchzuführen und Maschinen oder Produktionsstandorte zu vergleichen. Auf diese Weise können Lehren aus leistungsfähigeren Einheiten gezogen werden.

Zahlreiche Vorteile

Wesentliche Vorteile dieses Ansatzes sind eine effektivere Produktion und ein besseres Verständnis der Ursachen von Produktionsausfällen. Das Ergebnis der Implementierung war eine 10-prozentige Verringerung der Anzahl ungeplanter Produktionsstopps. Dies bedeutete für das Werk eine Umsatzsteigerung von etwa 10 %. Auch die interne Logistik, Kapazitäts- und Personalplanung wurde verbessert. Der Austausch von Sägeblättern konnte auf der Grundlage einer Zykluszeitanalyse optimiert werden.

Die Investition in die Geräte, die innerhalb von zwei Stunden angeschlossen und konfiguriert waren, war gering, ebenso wie die Softwarekosten pro Monat. Da die Gesamtinvestition begrenzt war, ist eine kurze Amortisationszeit möglich.

Fallbuch 'Vernetzte Produktion'

In einer "transparenten" Produktion ermöglichen (Echtzeit-)Produktionsinformationen, dass die Mitarbeiter wissen, was in der Produktion passiert und warum. So können gezielte Entscheidungen zur Optimierung der Produktion getroffen werden, indem die Durchlaufzeit verkürzt oder die Qualität erhöht wird, um die Wettbewerbsfähigkeit und Produktivität zu verbessern. Um eine transparente Produktion zu erreichen, ist die Verbindung von Produktionsanlagen mit IT-Systemen wie ERP-Systemen oder anderen Arten von Systemen entscheidend.