Komplexe oder empfindliche Komponenten können leicht nachbearbeitet werden

Wer komplexe oder filigrane Bauteile bearbeiten und dabei eine gewisse Genauigkeit in der Endbearbeitung erreichen will, geht mit normalen Rotationsvibratoren unter Umständen leer aus. Rösler, ein Spezialist für die Oberflächenbearbeitung mittels Gleitschleifen und Sprengtechnik hat auch für diese Komponenten eine Lösung im Portfolio.

Bei den meisten Rotationsvibratoren erzeugt ein Unwuchtmotor eine spiralförmige Bewegung der Masse (Späne und Teile), die es ermöglicht, verschiedene Arten von Produkten zu bearbeiten. "Für herkömmliche Dreh- und Fräsbearbeitungen ist dies eine hervorragende Lösung. Es gibt aber auch Werkstücke, die einen sehr hohen Grad an Endbearbeitung erfordern, wie z.B. Bauteile, die u.a. im medizinischen Bereich Anwendung finden. Hier kann der kleinste Kratzer bereits zur Ablehnung führen. Wichtig bei dieser Art von Bauteilen ist, dass sie sich bei der Bearbeitung nicht berühren", sagt Vincent Raman von Rösler Benelux. "Andere Bauteile, wie zum Beispiel 3D-gedruckte Werkstücke, sind so komplex, dass es fast unmöglich ist, sie in einem herkömmlichen Rotationsrüttler zu platzieren."

Komplexe Geometrien

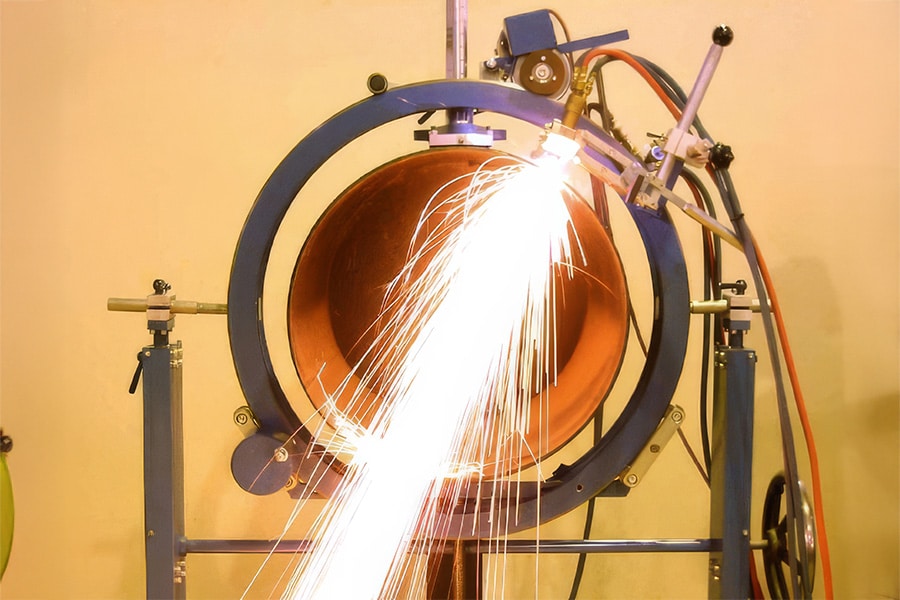

Für diese Bauteile hat Rösler einen Rotationsvibrator der DL-Serie im Programm. Dieser Typ hat keinen zentralen Drehpunkt, um den die Medien und Teile rotieren. "Die Teile sind fest in der Maschine eingespannt. Das können große Teile bis zu einem Durchmesser von 1.500 mm sein oder mehrere kleinere Werkstücke in einem Rahmen. Sind die Teile eingespannt, fließen die Bearbeitungsmedien um die eingespannten Werkstücke herum. So können auch komplexe Innengeometrien nachbearbeitet werden, ohne dass lose Bauteile berührt werden müssen. Dieser Maschinentyp eignet sich daher hervorragend für die Bearbeitung geometrisch komplexer und empfindlicher Bauteile. Auch das Reibungsverhältnis ist wesentlich höher als bei einem Standardvibrator, bei dem die Teile einzeln bearbeitet werden, was zu kürzeren Bearbeitungszeiten führt."

Felgen

Ein Beispiel für eine Anwendung sind Felgen von Autos/LKWs. "Felgen sind ziemlich groß, aber gleichzeitig haben sie heutzutage oft komplexe Formen, da die Speichen ineinander verwoben sind. Das führt zu vielen Winkeln und Kanten, die mit einer normalen Endbearbeitung nur schwer zu erreichen sind."

Entwickelt

Runde Vibratoren ohne zentrales Verhängnis sind nicht neu. Raman. "Den Typ gibt es schon seit etwa 15 Jahren, aber er wurde in den letzten Jahren kontinuierlich weiterentwickelt. Wo früher Drehzahlen von bis zu 1.500 U/min galten, erreichen die neuen Maschinen 3.000 U/min. Das führt zu schnelleren Bearbeitungszeiten und erfolgreichen Ergebnissen, auch bei komplexeren Teilen."

Wachsende Marktnachfrage

Die Marktnachfrage ist in den letzten Jahren gestiegen. Raman. "Während bei der Markteinführung 1 von 100 Teilen mit dieser Maschine nachbearbeitet wurde, ist es jetzt 1 von 2. Das liegt daran, dass sich der Markt weiterentwickelt: Die Kunden werden anspruchsvoller und die Teile werden komplexer, auch dank des 3D-Drucks. Außerdem ist es viel schwieriger, gute Arbeitskräfte zu finden, die über die nötigen Polierkenntnisse verfügen. Dieser Trend hat schon früh eingesetzt, ist aber erst jetzt richtig in Gang gekommen, da die meisten manuellen Polierbetriebe aufgrund des Rentenalters der Mitarbeiter aufgehört haben."

Additive Fertigung

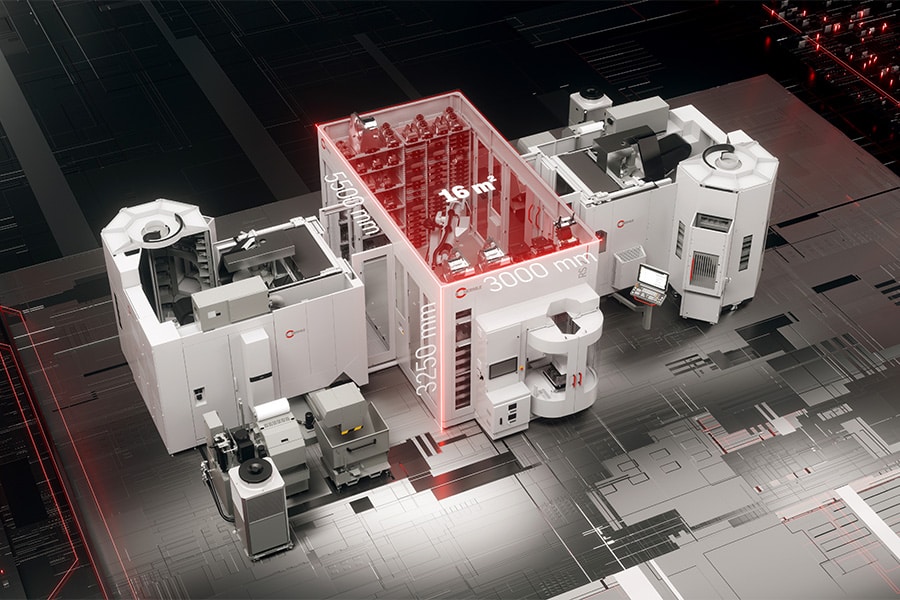

Rösler macht sich den Trend zum 3D-Druck zunutze. "Die DL AM in unserem Sortiment ist ideal für die Nachbearbeitung von 3D-gedruckten Teilen aus Kunststoff oder Metall. Ein Bediener setzt die Werkstücke einzeln auf Spannstellen zusammen. Sobald er den Rahmen in der Maschine platziert, kann der Bediener ein Magnetfeld aktivieren, das den Rahmen automatisch richtig in der Maschine positioniert. Die Medien werden dann automatisch zugeführt, und der Bediener kann den Vorgang starten. Anschließend sorgt das pneumatische Medienhandhabungssystem - wenn diese Option gewählt wird - dafür, dass die manuelle Entnahme der Medien nicht mehr erforderlich ist, was Zeit- und Kosteneffizienz gewährleistet. Die Medien werden in einem Puffer gesammelt, der eine Wiederverwendung ermöglicht. Abseits der Maschine kann sich der Bediener bereits auf die nächste Umstellung vorbereiten. Das führt zu Zeitersparnis und der gewünschten hohen Qualität."

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Rösler Benelux BV.

Kontakt zu opnemen

Kontakt zu opnemen