Präzisionsarbeit auf höchstem Niveau

Der Name Capaul ist seit Jahrzehnten ein Synonym für Präzisionsarbeit auf höchstem Niveau. Nicht nur in der weiten Region um Eupen, sondern auch weit über die belgischen Grenzen hinaus ist der Feinmechanikspezialist mit seinem Blick für Qualität präsent. Zwei Elemente spielen bei dieser Erfolgsgeschichte eine entscheidende Rolle. Der Kenntnisstand und die Erfahrung der Mitarbeiter sowie die Qualität und Zuverlässigkeit der Maschinen. Es überrascht nicht, dass die Werkstatt in Orange gehalten ist.

Eine Leidenschaft für Präzision. Sie zieht sich wie ein roter Faden durch die mehr als 150 Jahre alte Geschichte von Capaul. Was als Schmiede für Holzbearbeitungswerkzeuge begann, ist heute ein Unternehmen mit einer hochmodernen, 6.000 m² großen Produktionsfläche, die höchsten Ansprüchen gerecht wird. Mehr als 2.000 m² davon sind sogar klimatisiert. Und das ist auch nötig für das Versprechen, das Capaul seinen Kunden gibt. Der frischgebackene CEO Tom Henkes: "Das große Wachstum kam seit den 1990er Jahren mit der Zertifizierung für die Luftfahrt. Heute hebt alle drei Sekunden irgendwo auf der Welt ein Flugzeug mit Capaul-Komponenten an Bord ab. Das kann man nur erreichen, wenn man den gesamten Prozess perfekt beherrscht. Dank der Klimatisierung können die Maschinen bis in den µm-Bereich stabil laufen." Auf diese Weise ist Capaul in der Lage, Dreh- und Fräsarbeiten innerhalb engster Toleranzen zu liefern, auch bei größeren Abmessungen und Serien. Das macht das Eupener Unternehmen zu einem willkommenen Lieferanten unter anderem für die Luftfahrt, die Bahn, die Medizintechnik, den Maschinenbau und den Energiesektor.

Standardisiert auf Mazak

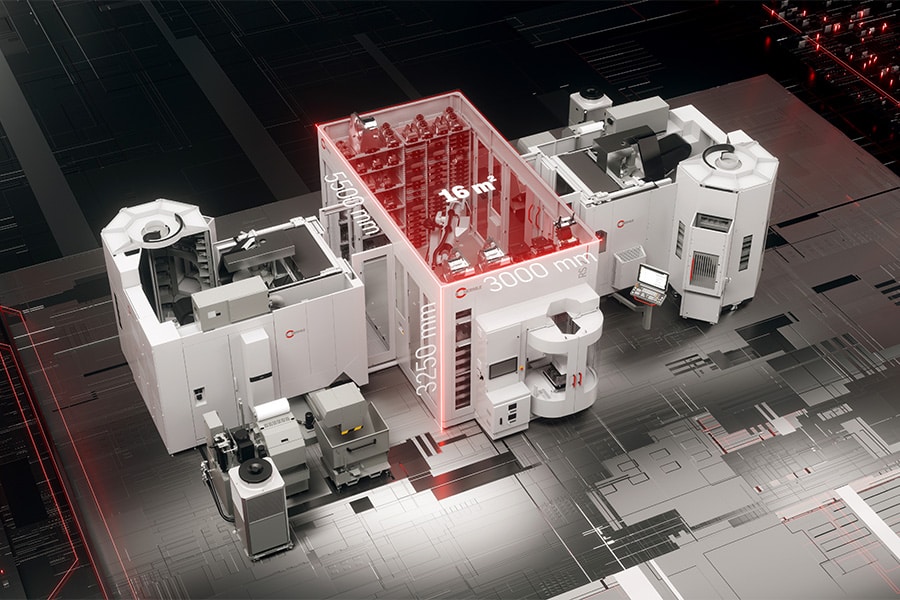

Der Maschinenpark spielt natürlich eine wichtige Rolle beim Erreichen dieser Genauigkeiten. Traditionell setzt Capaul dabei auf Mazak-Maschinen. "Wir glauben fest an die Qualität, die Zuverlässigkeit und die Einfachheit der Steuerung", resümiert Henkes. Vor etwa fünf Jahren zeichnete sich eine Trendwende bei den Aufträgen ab. Henkes: "Um in Belgien wettbewerbsfähig zu bleiben, kommt man nicht umhin, in die Automatisierung zu investieren. Im Jahr '89 kam die erste CNC-Maschine hier an. Eine Mazak mit Dialogsteuerung. In den letzten Jahren haben wir in der Automatisierung aufgeholt, unter anderem durch den Kauf mehrerer Integrex-Maschinen mit Palettenautomatisierung. Ein Weg, den wir nun immer weiter in Richtung weitgehende Automatisierung und Digitalisierung gehen. Ausgangspunkt ist ein möglichst stabiler Prozess, bei dem von der Eingabe des Materials über die Auswahl der Werkzeuge bis zur Entnahme der fertigen Teile alles automatisch abläuft. Die Maschine liest die Daten ein, lädt das gesamte Material und beginnt in einer Aufspannung zu arbeiten. So kommen die Teile in einem Arbeitsgang perfekt aus der Maschine."

Lenken mit künstlicher Intelligenz

Das ist erst der Anfang. Es ist beabsichtigt, auch Schritte zur Automatisierung der Programmierung der Teile zu unternehmen. "Auf der Grundlage aller CAM-Daten von Teilen und Werkzeugen wollen wir auf diese Weise bereits zu einem digitalen Angebot kommen, in dem die Herstellung der Teile simuliert wird. Die Eingabe von einfachen Koordinaten oder Parametern ist dann Sache der Software. Unsere Programmierer können sich auf feinere Arbeiten oder die Überprüfung der kritischen Maße eines Werkstücks konzentrieren. Mit Smooth AI hat Mazak auch diesen Weg eingeschlagen und wir finden die richtige Unterstützung". Eine Linie, die sich auch in der Werkstatt fortsetzt. Capaul braucht keine Knöpfchendrücker, sondern sucht nach Bedienern, die ihr Handwerk beherrschen. "Die Automatisierung wird die Rolle der Mitarbeiter nur noch mehr aufwerten. Schließlich müssen sie dann das eigentliche Denken übernehmen." Capaul hat deshalb auch eine eigene Ausbildungswerkstatt. An der neuen CV5-500 von Mazak zum Beispiel wird bereits die fünfachsige Bearbeitung geübt. "Es ist wichtig, ihnen von Anfang an die richtige Denkweise zu vermitteln und sie bereits mit der automatischen Programmierung vertraut zu machen", so Henkes.

Der Service macht den Unterschied

Für Henkes ist der Schlüssel zum Erfolg seiner Partnerschaft mit Mazak der Service. "Andere Hersteller haben auch gute Maschinen, aber das Wichtigste ist, dass bei einer Panne innerhalb von 24 Stunden ein Techniker vor Ort ist. Wenn es nur um ein Ersatzteil geht, ist er sogar am Nachmittag da. Was nützt mir eine Maschine, die 1% schneller arbeiten kann, wenn ich im Falle einer Panne eine Woche darauf warten muss. Darüber hinaus können wir uns auf die zuverlässigen Maschinen von Mazak wirklich verlassen. Eine der ersten Maschinen, die wir gekauft haben, läuft immer noch mit der gleichen Genauigkeit, mit der sie am ersten Tag geliefert wurde. Das sagt eine Menge aus", schließt Henkes.