Nachbearbeitung von AM-Werkstücken voll automatisiert

In der additiven Fertigung ist einiges in Bewegung. Das wurde bei der letzten Ausgabe der Formnext-Messe deutlich. Einer der Haupttrends ist das Post-Processing. Um den steigenden Anforderungen an die Oberflächenqualität von 3D-gedruckten Teilen sicher und effizient gerecht zu werden, hat Rösler zusammen mit Partnern ein neues System für die automatische Nachbearbeitung und Veredelung von 3D-Teilen entwickelt. Das System kann für alle gängigen Kunststoffe, Metalle und Legierungen eingesetzt werden. Es konnte bereits auf der Formnext punkten.

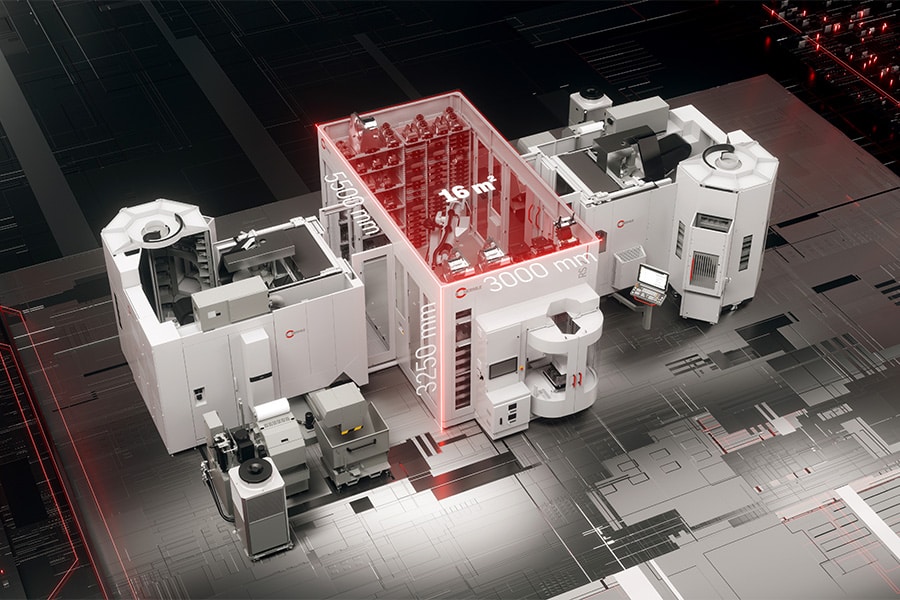

Die neue S1-Serie ist die Antwort auf jede Anwendung der Oberflächenbehandlung. Sie kann in eine automatisierte Produktionslinie integriert oder als eigenständige Zelle verwendet werden.

Die Nachbearbeitung von AM-Teilen wurde als einer der zehn wichtigsten Entwicklungstrends in der Additiven Fertigung in diesem Jahr anerkannt. Die neuen AM-Lösungen™ der Rösler Gruppe bringt verschiedene Lösungen zusammen. Bauteile aus Metall haben in der Regel eine Stützstruktur und enthalten Spuren von gesinterten Metallpartikeln, wenn sie aus dem Drucker kommen. Zudem entspricht eine hohe Oberflächenrauheit weder den funktionalen noch den dekorativen Anforderungen an die Bauteile. Eine Nachbearbeitung und Veredelung der Oberflächen ist daher unerlässlich. Sie erfolgt häufig noch manuell. Dies geht zu Lasten des Geschwindigkeitsvorteils von AM-Verfahren und damit der Produktivität. Außerdem steigen dadurch die Produktionskosten.

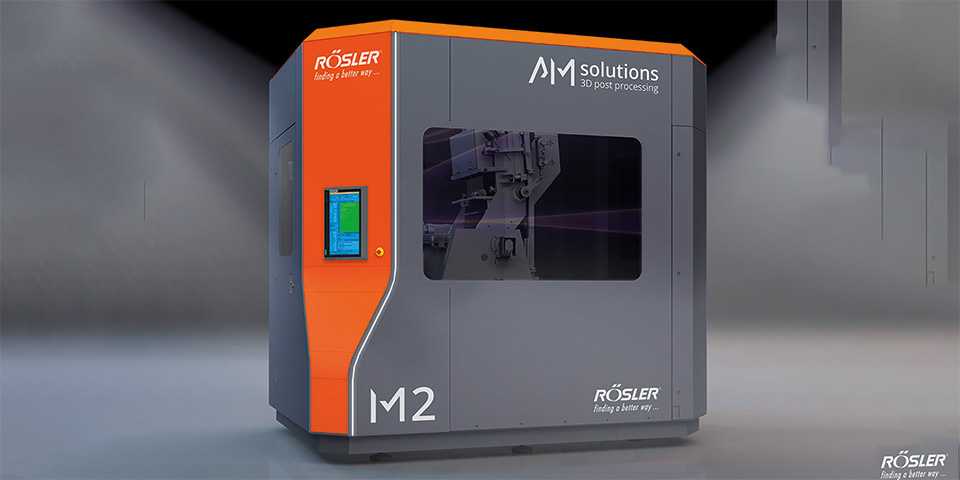

Diese neue M2-Maschine der Marke AM solutions ist für die Endbearbeitung von hochwertigen, großen oder schweren gedruckten Teilen bestimmt. Ausgestattet mit extremer Leistung, reinigt und bearbeitet diese Maschine jede verschmutzte Oberfläche mit minimalem Aufwand.

Ein effizienter Prozess für alle Entlassungsaufgaben

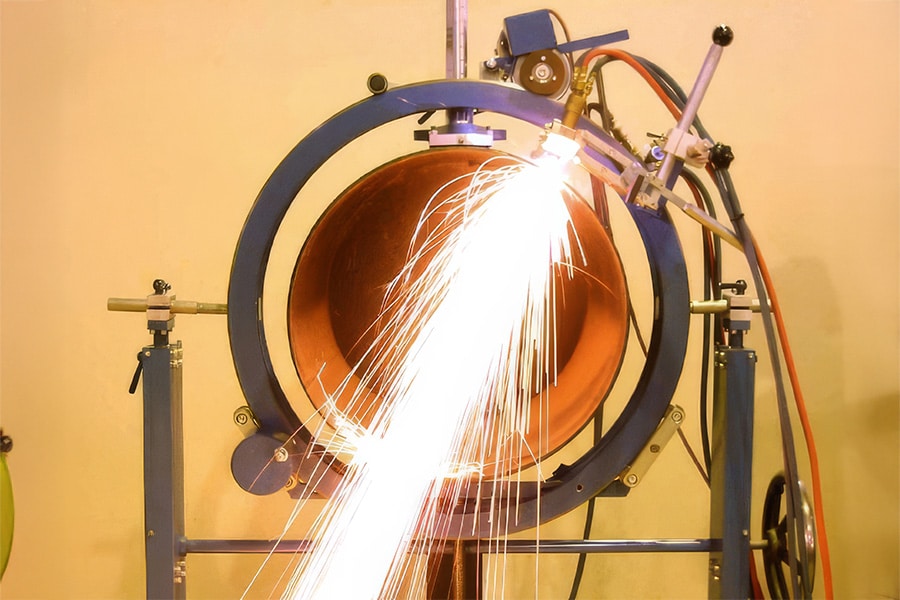

Um dieses Manko zu überwinden und den Einsatz von additiv gefertigten Teilen zu fördern, haben Hirtenberger Engineered Surface und Rösler gemeinsam eine Lösung für die vollautomatische Nachbearbeitung entwickelt. Die Neuentwicklung besteht aus einem "Plug-and-Play"-System, in dem verschiedene Bearbeitungsmethoden, wie das patentierte Hirtising®werden in Kombination mit der Oberflächenbearbeitung von Rösler eingesetzt. Die Teile werden direkt aus dem Drucker oder nach maschineller Wärmebehandlung zugeführt und nach den vorgegebenen Anforderungen bearbeitet. Entsprechend den Vorgaben für die funktionale und dekorative Oberflächenqualität werden im ersten Schritt Stützstrukturen sowie Sintermetallpartikel durch Hirtisieren entfernt® und die Oberflächen werden geglättet. Dieses chemisch-elektrochemische Verfahren ist auch für die Bearbeitung komplexer Bauteile und Innenflächen geeignet und kann beliebig skaliert werden. Das sich ergänzende Know-how beider Partner ermöglicht die Umwandlung ganzer Bauplatten voller Werkstücke, die durch Stützstrukturen verdeckt sind, in Einzelteile mit spiegelglatter Oberfläche.

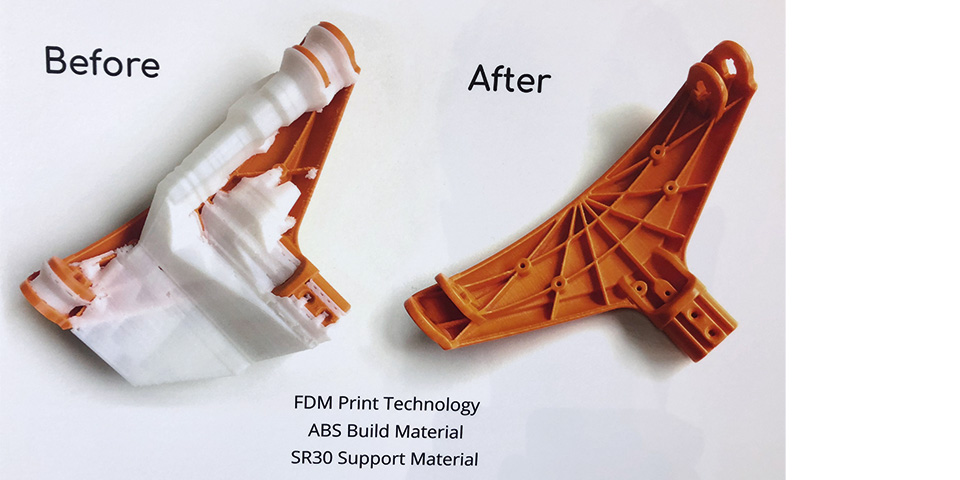

PostProcess, Spezialist auf dem 3D-Druckmarkt aus den USA, hat sich nicht nur auf die automatisierte Nachbearbeitung von 3D-gedruckten Teilen, sondern auch auf die Entfernung von Trägern auf Kunststoffprodukten spezialisiert.

Perfektes Finish durch glatte und glänzende Oberfläche

Der zweite Schritt ist das so genannte High-Polishing, auch Hochglanzpolieren genannt. Dabei werden nicht nur sehr glatte Oberflächen an der Oberfläche ohne Schärfeverlust, sondern auch eine definierte Rauheit und realisierte Hochglanzflächen erzielt. Nach dem Bearbeitungsprozess verlassen die Teile die Anlage und können ohne weitere Behandlung oder Reinigung sofort weiterverarbeitet oder verpackt werden. Die völlig neuartige Lösung kann für alle in der additiven Fertigung gängigen Metalle und Metalllegierungen wie Titan, Aluminium, Edelstahl, Wolfram und Inconell eingesetzt werden. Die Prozessmedien (Verbrauchsmaterialien) sind vollständig in das System integriert und leicht nachfüllbar, der Betrieb erfolgt vollautomatisch. Die Finishing-Maschine kann in die Netzwerk- und Linienproduktion integriert oder als Standalone-System eingesetzt werden.

Parallele Verarbeitung von verschiedenen Komponenten in kurze Prozesszeiten

Je nach Anlagengröße und Bauteilabmessungen können mehrere Bauteile gleichzeitig in der Maschine bearbeitet werden. Die Durchlaufzeiten sind im Vergleich zu früher deutlich kürzer auf dem Markt verfügbaren Methoden zur automatischen Nachbearbeitung. Sie bietet gegenüber der bisher üblichen manuellen Bearbeitung eine deutliche Zeitersparnis und hat zudem den Vorteil der Sicherheit und Reproduzierbarkeit. Die Komplettlösung gibt es nicht nur bei Hirtenberger und Rösler. Beide Unternehmen bieten die Teilebearbeitung auch als Dienstleistung an.

Haben Sie Fragen zu diesem Artikel, Projekt oder Produkt?

Nehmen Sie rechtmäßigen Kontakt auf mit Rösler Benelux BV.

Kontakt zu opnemen

Kontakt zu opnemen