Beliebtheit von fünfachsigen Lkw nimmt weiter zu

Ein großer Vorteil in modernen Produktionen, denn je weniger das Werkstück von Maschine zu Maschine gehen muss, desto geringer ist die Gefahr von Fehlern und Ausfallzeiten. Metaalvak spricht mit vier wichtigen Anbietern von fünfachsigen Maschinen darüber, wie der Markt heute aussieht und wohin er sich entwickelt.

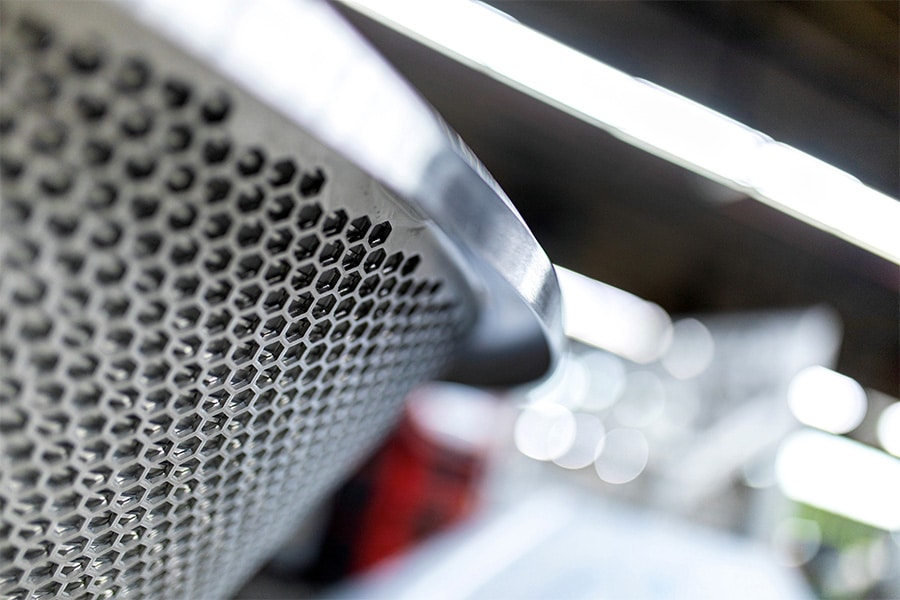

Egal welchen Hersteller man befragt, alle sagen den fünfachsigen Zerspanungsmaschinen in den Benelux-Ländern eine glänzende Zukunft voraus. "Kein Wunder, denn sie zeichnen sich durch kürzere Zykluszeiten, engere Toleranzen für hochpräzises Fräsen und höhere Geschwindigkeiten aus", fasst Dirk Geleleens, Vertriebsleiter Werkzeugmaschinen bei Buhlmann (Vertriebspartner Fehlmann), die Vorteile zusammen. "Und wenn die fünf Achsen gleichzeitig zusammenarbeiten, steigt auch die Oberflächenqualität in die Höhe." Doch welchen Marktanteil haben sie heute schon erobert? Richard Hermans, Geschäftsführer von Promas, zu dessen Portfolio Hedelius gehört, schätzt, dass etwa die Hälfte der über den Ladentisch gehenden Bearbeitungszentren fünfachsig sind. "Aber im Allgemeinen wird der Anteil der fünfachsigen Maschinen eher bei 30% liegen. Wir stellen jedoch fest, dass der Trend, mehr in einer Aufspannung fertigen zu können, auf dem Markt eindeutig vorhanden ist. Daher haben fünfachsige Maschinen trotz ihres höheren Preises gerade wegen dieser Funktionalitäten definitiv den Wind in den Segeln."

Mehr Optionen, aber teurer

Der Preis bleibt natürlich ein wichtiges Thema für die Maschinenbauer. Schließlich muss sich jeder investierte Euro auszahlen. Für eine Fünf-Achsen-Maschine legt man schnell 40 bis 50% mehr hin als für die etwa gleiche Anzahl von Drei-Achsen-Maschinen. Wer hofft, dass sich die Preisschere zwischen Drei- und Fünf-Achs-Maschinen in den nächsten Jahren zu schließen beginnt, kann sich freuen. "Fünf-Achsen-Maschinen sind mittlerweile weder bei den belgischen Maschinenherstellern noch in den umliegenden Ländern ein Außenseiter. Die Lücke, die noch geschlossen werden konnte, weil es noch zu wenige Aufträge für eine optimale Rendite der Hersteller gab, ist inzwischen geschlossen. Was man bereits sieht, sind so genannte Einstiegsmodelle für die fünfachsige Bearbeitung. Modelle, die zwar etwas an Spindelleistung und Funktionalität einbüßen, aber dennoch simultan in fünf Achsen arbeiten können. In unserem Fall handelt es sich um die CV5-500. Das Interesse des Marktes an dieser Maschine als Sprungbrett für die fünfachsige Bearbeitung ist offensichtlich", sagt Jean-Pierre Op De Beeck, Vertriebsleiter Werkzeugmaschinen Benelux bei Yamazaki Mazak.

3+2 oder 5?

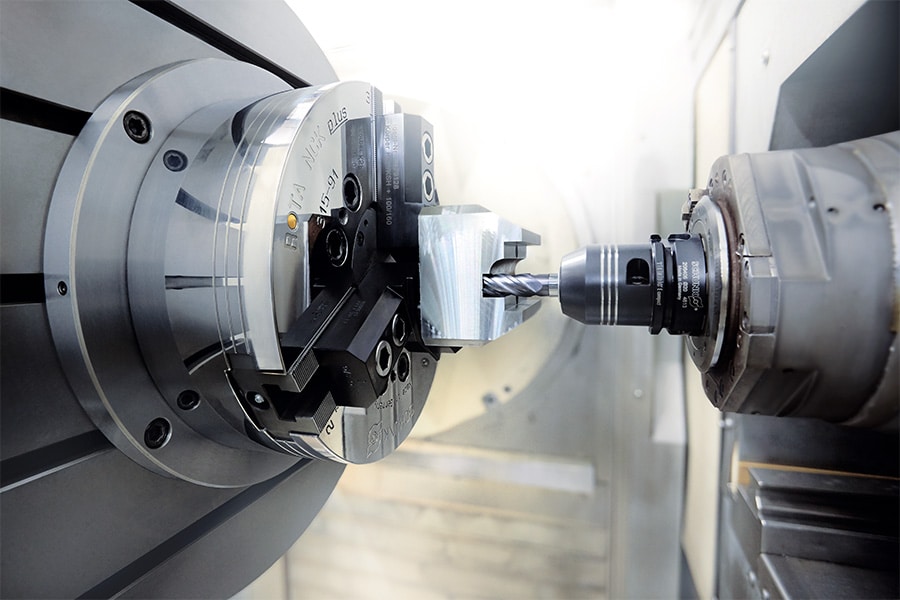

Außerdem ist die Summe von 3+2 gleich fünf. Aber diese fünfachsige Achse ist eindeutig nicht die andere. Das Unterscheidungskriterium zwischen 3+2 und fünf Achsen ist die Möglichkeit, die Achsen gleichzeitig laufen zu lassen, und das macht einen großen Unterschied aus. "Eine 3+2-Maschine ist oft eine integrierte Maschine mit einem Fräskopf, der schwenken kann. Eine 'echte' fünfachsige Maschine hat einen schwenkbaren Tisch mit einem Drehtisch darin und einer festen Spindel", erklärt Patrick Vaesen, Mitinhaber von Bendertechniek Belgien (Vertriebspartner von Matsuura und anderen) den Unterschied. "Wenn es wirklich um die Genauigkeit geht, wird diese Variante immer noch zu kurz kommen. Außerdem ermöglicht die fünfachsige Simultanbearbeitung die Herstellung von Teilen mit sehr komplexem Design. Sie werden daher fast immer von CAD/CAM-Programmen gesteuert. Außerdem gibt es immer mehr Anbieter, die eine fünfachsige Maschine kaufen, um wettbewerbsfähig zu bleiben". Hermans bestätigt auch, dass die meisten Kunden eine Maschine bevorzugen, die mit fünf Achsen gleichzeitig arbeiten kann. "90% der Anwendungen erfordern jedoch nur die Fähigkeit, in fünf Ebenen zu arbeiten, und eine Maschine ohne Simultansteuerung ist wesentlich billiger."

Automatisierung als Optimierung

Um wirklich konkurrenzfähig zu sein und sogar mit der Produktion in Niedriglohnländern mithalten zu können, werden fünfachsige Werkzeugmaschinen daher häufig mit einer Automatisierung ausgestattet. Sie ermöglicht es, dass sie komplett mannlos arbeiten können. "Und das gilt beileibe nicht nur für Großserien. Mit einer Automatisierungslösung können auch bis zu zehn verschiedene Produkte in unterschiedlichen Programmen mannlos gefahren werden. Um eine fünfachsige Maschine effizient zu nutzen, muss der Maschinenbediener dann Produkte, Programme und Werkzeuge parat haben. Die erste Frage, die Bender seinen Kunden stellt, ist, wie viele Spindelstunden sie tatsächlich auf der Maschine erreichen. Metallbearbeiter haben nicht immer Einblick in diesen Bereich. Wenn man zum Beispiel nur 6 Stunden effektive Spindelzeit pro Tag erreicht, macht es keinen Sinn, zu automatisieren. Was kann ein Roboter tun, wenn die Maschine stillsteht?", so Vaessen. Bei Mazak hören wir die gleiche Geschichte. Op De Beeck: "Stand-alone-Maschinen werden natürlich immer noch verkauft, obwohl wir sehen, dass die Automatisierung eindeutig die Antwort ist, um einerseits die Spindeleffizienz zu erhöhen und andererseits dem Mangel an technisch qualifizierten Bedienern zu begegnen.

Dies spiegelt sich auch in den Preisen und der Komplexität der Ausschreibungen wider, die heute eine ganz andere Größenordnung haben als noch vor zehn Jahren. Die Unternehmen entscheiden sich daher manchmal für ein schrittweises Vorgehen. Erst den Fünfachser in den Griff bekommen, dann die Automatisierung installieren.

Unterschiedliche Arbeitsweisen

Damit ist sofort ein heikler Punkt angesprochen. Wer die volle Rendite aus seiner Investition in einen fünfachsigen Lkw herausholen will, muss lernen, seine Produkte und Prozesse neu zu betrachten. "Die Rendite hängt von den Programmier- und Automatisierungsmöglichkeiten beim Kunden ab. Wir sehen, dass sich die Programmierung bei Fünfachsern außerhalb der Maschine und damit außerhalb der Maschinenzeit abspielt. Aber das erfordert ohnehin Anpassungen", sagt Hermans. Das bestätigt auch Geleleens: "Wer jahrelang mit dreiachsigen Werkzeugmaschinen gearbeitet hat, muss wieder eine Ausbildung machen, um die Arbeit mit der fünfachsigen Steuerung zu lernen. Die Programmierung ist viel komplexer, und das erfordert Zeit und Erfahrung. Außerdem gibt es vielleicht Möglichkeiten, Produkte etwas anders und effizienter zu fertigen."