Starke Marke für Stahlprodukte kombiniert automatisierte Produktionslinie mit zwei Hebebühnen

Um der steigenden Nachfrage nach Veredelungsprodukten gerecht zu werden, investierte Joris Ide, einer der weltweit führenden Hersteller von Stahlprodukten für Dach- und Fassadensysteme, 2017 in eine automatische Produktionslinie zum Stanzen und Biegen von Blechen zu Veredelungsprofilen für den Industriebau. Neben den Werkzeugmaschinen umfasst diese Anlage auch zwei Blechliftsysteme vom Typ Hänel Lean-Lift®, die von DDD Technics geliefert und montiert wurden. Ein Roboter entnimmt ein Blech aus dem automatischen Lager und alle 15 Sekunden rollt ein fertiges Produkt aus der Maschine.

Der westflämische Selfmade-Manager Joris Ide begann 1985 mit der Herstellung von Blechen, zunächst für den Agrarsektor und später für die Bauindustrie im Allgemeinen. Seit 2015 ist sein Lebenswerk Teil der Kingspan-Gruppe, Irlands Weltmarktführer für hochwertige Isolierungen und Gebäudehüllen, und hat sich zu einem der führenden Hersteller von Stahlprodukten entwickelt. Das Sortiment umfasst Sandwichpaneele, Dachziegelplatten, Verkleidungen und Profile für Dach, Wand und Fassade, Fassadenkassetten, Hoch-, Beton- und Gipsprofile. "Joris Ide steht heute für über 370.000 Tonnen Stahl pro Jahr und mehr als 1.100 Mitarbeiter. Wir verfügen über 16 Produktionsstandorte, darunter drei in Belgien und sieben in Frankreich, und unsere große Lagerkapazität von 4.000 Tonnen ermöglicht es uns, kurzfristig zu liefern", erklärt der technische Projektkoordinator Johnny Franckaert. "Seit 2017 ist die Nachfrage nach Fertigprodukten für Dach und Wand nur noch gestiegen. Während bis dahin alle Teile manuell entnommen und verarbeitet wurden, beschloss die Geschäftsführung, in eine automatische Produktionslinie zum Stanzen und Biegen von Blechen zu investieren. Gleichzeitig suchten wir nach einer Lösung, um die Bleche für die Produktion einfach und vor allem effizient zu lagern. So kamen wir zu automatischen Lagerlösungen und nach einem gründlichen Vergleich der Möglichkeiten zu DDD Technics und Lean-Lift®."

Hänel Lean-Lift®

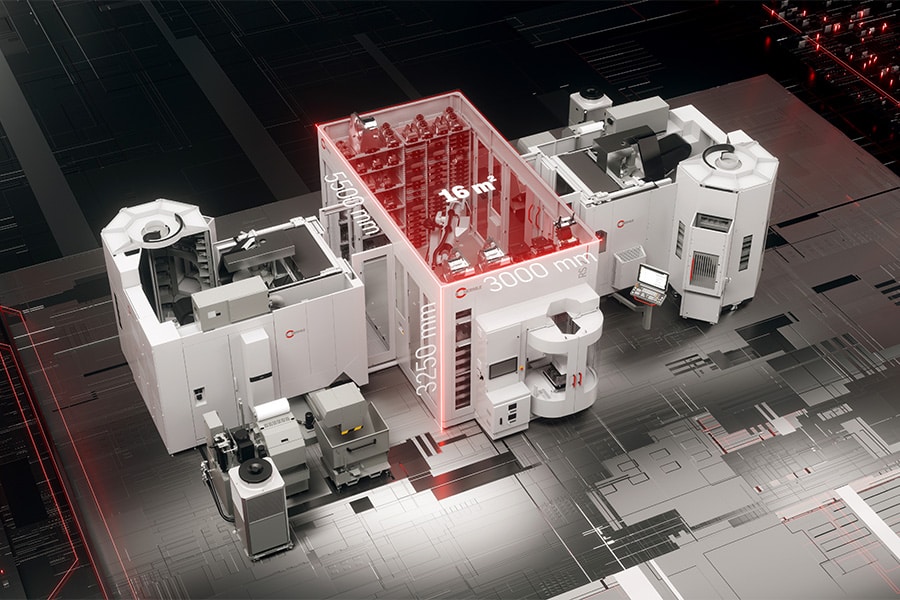

Mit einem Plattformliftsystem von Hänel Büro- & Lagersysteme wird die verfügbare Raumhöhe maximal ausgenutzt und die Teile werden ohne Platzverlust in der Höhe optimal gelagert. "Den Lean-Lift® gibt es in Ausführungen von 840 bis 4.460 mm Breite, mit einer Auswahl von vier verschiedenen Tiefen: 635, 825, 1.047 und 1.270 mm für die Lagerung von Gütern mit einem Gewicht zwischen 300 und 1.000 kg pro Plattform und einer maximalen Nutzlast pro System von 60.000 kg", erklärt Chris Cherretté, technischer Handelsvertreter bei DDD Technics. "Bei Joris Ide wurden zwei Plattformlifte mit einer Breite von 2.800 mm und einer Höhe von 6.300 mm gebaut, die beide mit 99 Plattformen mit einer Breite von 2.460 mm und einer Tiefe von 1.270 mm ausgestattet sind und jeweils 400 kg tragen können. Jede Hebebühne ist mit einer MP-N-Steuerung mit 8-Zoll-Farb-Touchscreen ausgestattet, die über das Firmennetzwerk mit einem Umbrella-System verbunden ist, das perfekt mit den anderen Maschinen dieser Produktionslinie zusammenarbeitet."

Zufrieden mit System und Service

Die beiden Lean-Lift®-Systeme wurden 2018 in Betrieb genommen und bei Joris Ide ist man bereits sehr zufrieden mit beiden Systemen und dem Service. "Diese automatischen Lager sind ein wichtiges Bindeglied in unserer automatisierten Produktionslinie. Zuvor werden mit der Flachblechschneidemaschine Bleche aus Rollen hergestellt. Diese flachen Bleche werden dann manuell auf die Tablare geladen. Ein Roboter nimmt sie aus dem Lift und legt sie auf das Band der Produktionslinie, woraufhin das Stanzen und Falzen beginnen kann. Alle 15 Sekunden verlässt ein fertiges Blech die Maschine, während dies bei einem manuellen Betrieb je nach Arbeitsgang 2 bis 5 Minuten dauert", so Franckaert abschließend. "Dies war unsere erste Zusammenarbeit mit DDD Technics und sie verlief sehr positiv. Wie bei den meisten Installationen gab es auch hier zu Beginn einige Anlaufschwierigkeiten, aber die technische Unterstützung durch den Händler war optimal und sorgte dafür, dass alles sofort in Angriff genommen wurde. Auch heute noch können wir uns mit allen Fragen an sie wenden."